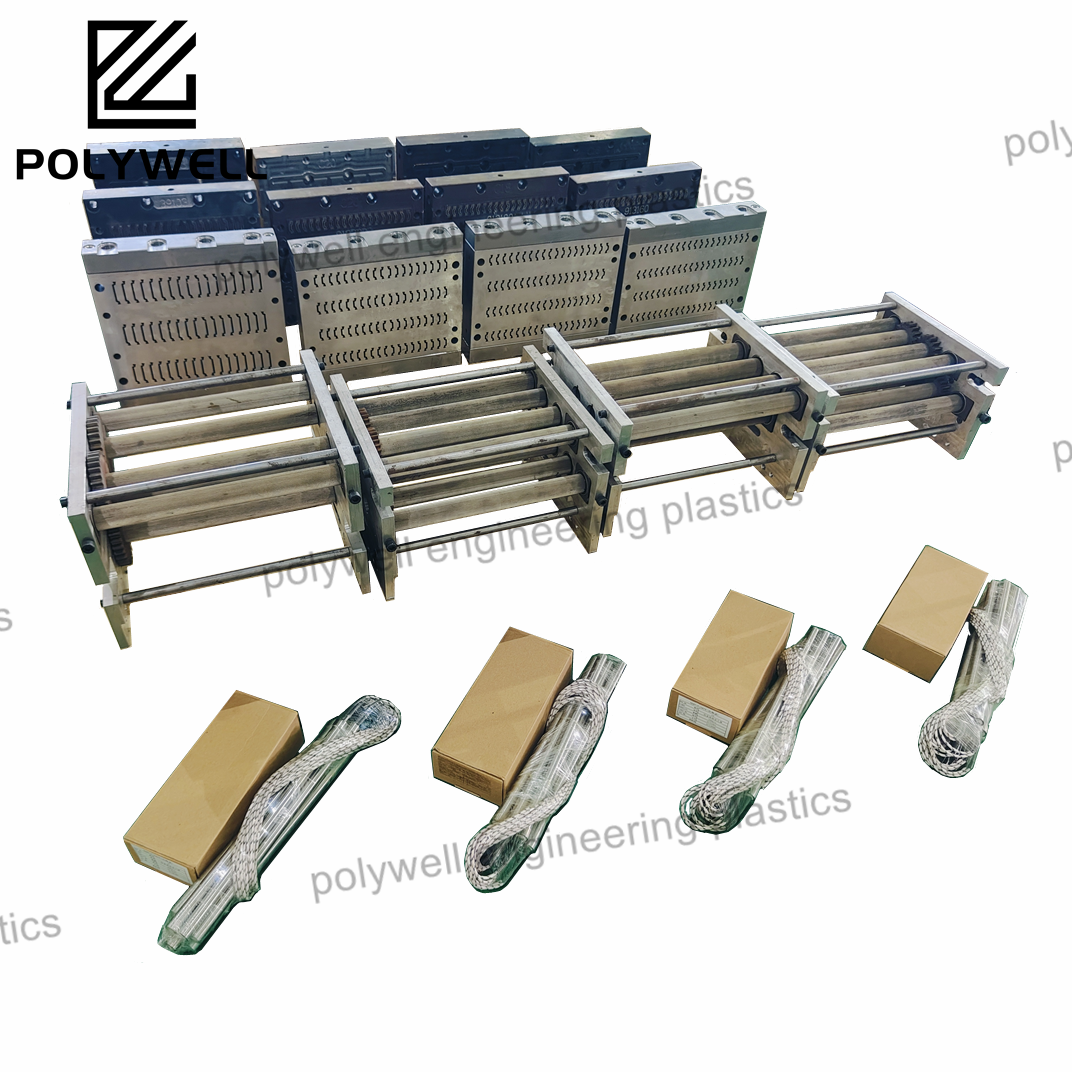

Utforming av støpeforme utgjør ingeniørfaglig grunnlag for produksjon av plastkomponenter gjennom injeksjonsstøping. Denne omfattende disiplinen innebærer opprettelse av nøyaktige verktøyssystemer som omformer smeltet polymer til ferdige deler med spesifikke geometrier, toleranser og overflateegenskaper. Designprosessen starter med grundig analyse av delens design, der man anvender prinsipper for design for manufacturability (DFM) for å identifisere og løse potensielle produksjonsutfordringer. Viktige elementer inkluderer kavitet- og kjerne-systemet som definerer delens geometri, utviklet med passende skalafaktorer for å kompensere for materialkrymping. Fødesystemet omfatter sprue, kanaler og innganger som er designet for effektiv materialeføring til kavitet, samtidig som trykkfall og skjærvarme minimeres. Kjelingssystemdesign bruker strategisk plasserte kanaler for jevnt varmeuttrekk, noe som forhindrer vridning og reduserer syklustidene. Utstøtningsystemets konstruksjon sikrer pålitelig delutløsning via stifter, hylser, blader eller utløserplater plassert for å overføre kraft uten å skade kosmetiske overflater. For komplekse delgeometrier integreres ekstra mekanismer som løftere for innestengte soner, skyver for sideprofiler og avskruingsmekanismer for trådde deler. Ventilasjonsdesign forhindrer luftfengsel som fører til brente områder eller ufullstendig fylling, mens justeringssystemer sikrer presisjon gjennom hele støpeprosessen. Materialvalg for formkomponenter balanserer slitasjemotstand, polerbarhet, termisk ledningsevne og kostnad, med alternativer fra forherdet stål for moderat produksjon til herdet verktøystål for høyvolumproduksjon. Moderne design av støpeformer benytter i stor grad CAD/CAE-programvare for 3D-modellering, strømningsimulering, kjelingsanalyse og strukturell validering. Designet må også ta hensyn til praktiske produksjonsaspekter som enkel vedlikehold, reparasjonsvennlighet og kompatibilitet med standard støpemaskiner. Vellykket design av støpeform leverer et robust produksjonssystem som produserer dimensjonelt nøyaktige, kosmetisk akseptable deler med minimalt avfall, og som opererer effektivt over lange produksjonsperioder.