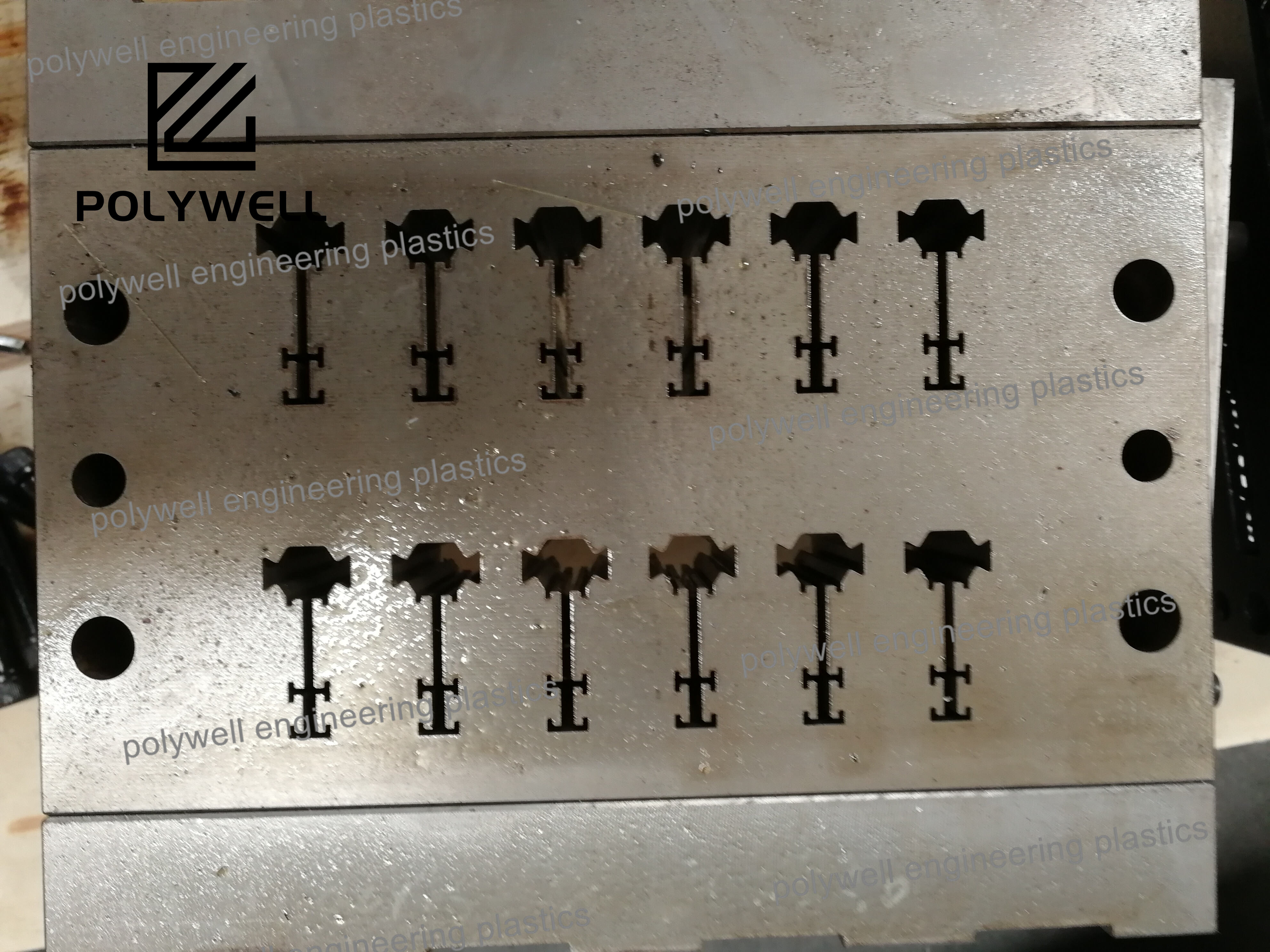

Het ontwerp van matrijzen voor spuitgieten is een gespecialiseerde ingenieursdiscipline die gericht is op het creëren van gereedschapssystemen om gesmolten kunststof om te zetten in nauwkeurige, reproduceerbare onderdelen. Het proces vereist een grondig begrip van polymeergedrag, thermische dynamica en principes uit de werktuigbouwkunde, toegepast binnen de beperkingen van productie in grote volumes. Fundamentele ontwerpnoverwegingen beginnen met het bepalen van het optimale matrijstype — tweedelige matrijs voor eenvoud, driedelige matrijs voor geautomatiseerde afknipling van lopers, of stapelmatrijzen voor grotere capaciteit. De keuze van de scheidingslijn is cruciaal en heeft invloed op zowel de esthetiek van het onderdeel als de functionaliteit van de matrijs. Bij het ontwerp van holte en kern moet rekening worden gehouden met krimp van het materiaal, waarbij passende schaalfactoren worden meegenomen om de uiteindelijke afmetingen van het onderdeel te bereiken. Het voedingssysteem omvat de indeling van de loper (natuurlijk gebalanceerd of geometrisch gebalanceerd), de keuze van het gatesoort (randgate, onderzeilgate, ventielgate of diafragmagate) en het ontwerp van de spuitboom, waarbij de keuze tussen koude loper en warme loper aanzienlijk invloed heeft op materiaalefficiëntie en cyclusduur. Het koelsysteem maakt gebruik van strategisch geplaatste kanalen om warmte gelijkmatig af te voeren, waardoor vervorming wordt voorkomen en de cyclusduur wordt verkort. Het uitwerpsysteem zorgt voor betrouwbare verwijdering van het onderdeel via penne, hulzen, messen of uittrekschijven, geplaatst om kracht uit te oefenen zonder het onderdeel te beschadigen. Complexe onderdelengeometrieën vereisen aanvullende mechanismen zoals liften voor inspringingen, schuifstukken voor zijdelingse kenmerken en ontschroefmechanismen voor onderdelen met schroefdraad. Ontwerp van ventilatie voorkomt luchtopsluiting die brandplekken of onvolledige vulling veroorzaakt, terwijl uitlijnsystemen de precisie gedurende de volledige spuitcyclus behouden. Modern matrijsontwerp maakt gebruik van geavanceerde simulatiesoftware om vulpatronen, koelrendement en structurele spanningen te voorspellen, waardoor optimalisatie mogelijk is voordat kostbare gereedschappen worden gefabriceerd. Het resulterende matrijsontwerp vertegenwoordigt een evenwicht tussen technische prestaties, productie-efficiëntie, onderhoudsvereisten en economische overwegingen, en levert een robuust productiesysteem op dat in staat is consistent hoogwaardige onderdelen te produceren.