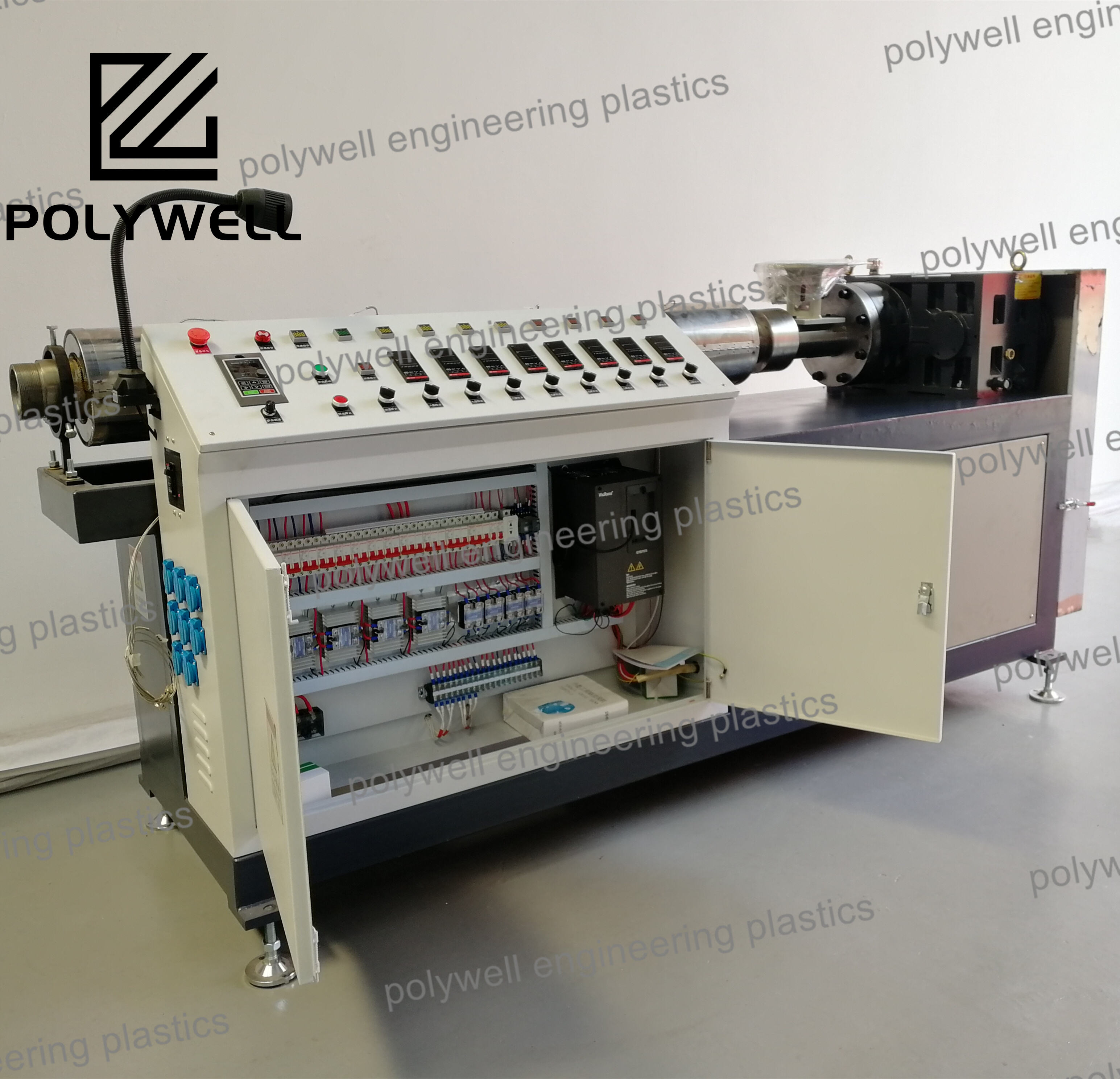

환기형 단일 나사 압출기(이중 공정 압출기라고도 함)는 압출 과정 중 휘발성 성분, 수분 또는 포획된 공기를 제거하기 위해 특별히 설계된 고급 폴리머 가공 장비이다. 이러한 장비는 진공이 가해지는 벤트 존(vent zone)으로 구분된 두 개의 연속적인 구간을 갖는 독특한 나사 설계를 특징으로 한다. 첫 번째 구간에서는 급료, 압축, 융해 등의 일반적인 소성(plasticating) 기능을 수행한 후 용융물은 깊은 채널의 감압 구역(decompression zone)으로 이동하게 되며, 여기서 진공 상태에서 휘발성이 있는 성분들이 순간적으로 기화된다. 두 번째 압축 구간에서는 폴리머를 재가압하여 다이(die)를 통해 최종 배출한다. 이러한 구성은 ABS, 폴리카보네이트, 나일론과 같은 수분 흡수성 물질들을 사전 건조할 필요성을 없애주어 에너지 소모와 가공 시간을 크게 줄여준다. 벤트 포트(vent port) 설계는 매우 중요한데, 일반적으로 용융물의 배출을 방지하면서도 휘발성 물질 제거를 위한 표면적을 극대화하는 특수 설계된 배플(baffles)을 사용한다. 진공 시스템은 제거해야 할 특정 휘발성 물질에 맞춰 정확한 크기로 설계되어야 하며, 종종 진공 펌프를 보호하기 위해 응축 장비가 필요하다. 특히 벤트 존의 충진 정도(fill level)는 탈휘발화(devolatilization) 효율과 안정성 모두에 영향을 미치므로 가공 조건을 정밀하게 조절해야 한다. 나사 설계에는 블리스터 링(blister rings), 홈이 있는 구간(fluted sections), 토르피드 요소(torpedo elements)와 같은 메커니즘을 통해 용융물의 표면을 지속적으로 갱신함으로써 휘발성 물질 제거를 향상시키는 특수 요소들이 포함된다. 이러한 응용 분야는 단순한 건조를 넘어 중합용 용매, 잔류 단위체, 가소제 증기 및 공정 중 발생하는 가스 제거까지 확장된다. 최신형 환기형 압출기는 진공 수준, 용융 온도, 모터 부하 등을 모니터링하여 탈휘발화 효율을 최적화하는 정교한 제어 시스템을 통합하고 있다. 일반 압출기에 비해 상당한 공정상 이점을 제공하지만, 이러한 장비는 가동 절차, 재료 전환 프로토콜, 진공 시스템 부품 유지보수 등과 관련하여 더욱 정교한 운영 전문 지식을 요구한다. 이 기술은 오염물질 제거가 필수적인 재활용 공정, 정밀한 휘발성 함량 제어가 필요한 특수 복합재 생산, 잔류 용매를 포함한 반응기 분말로부터의 직접 압출 공정 등에서 특히 큰 가치를 지닌다.