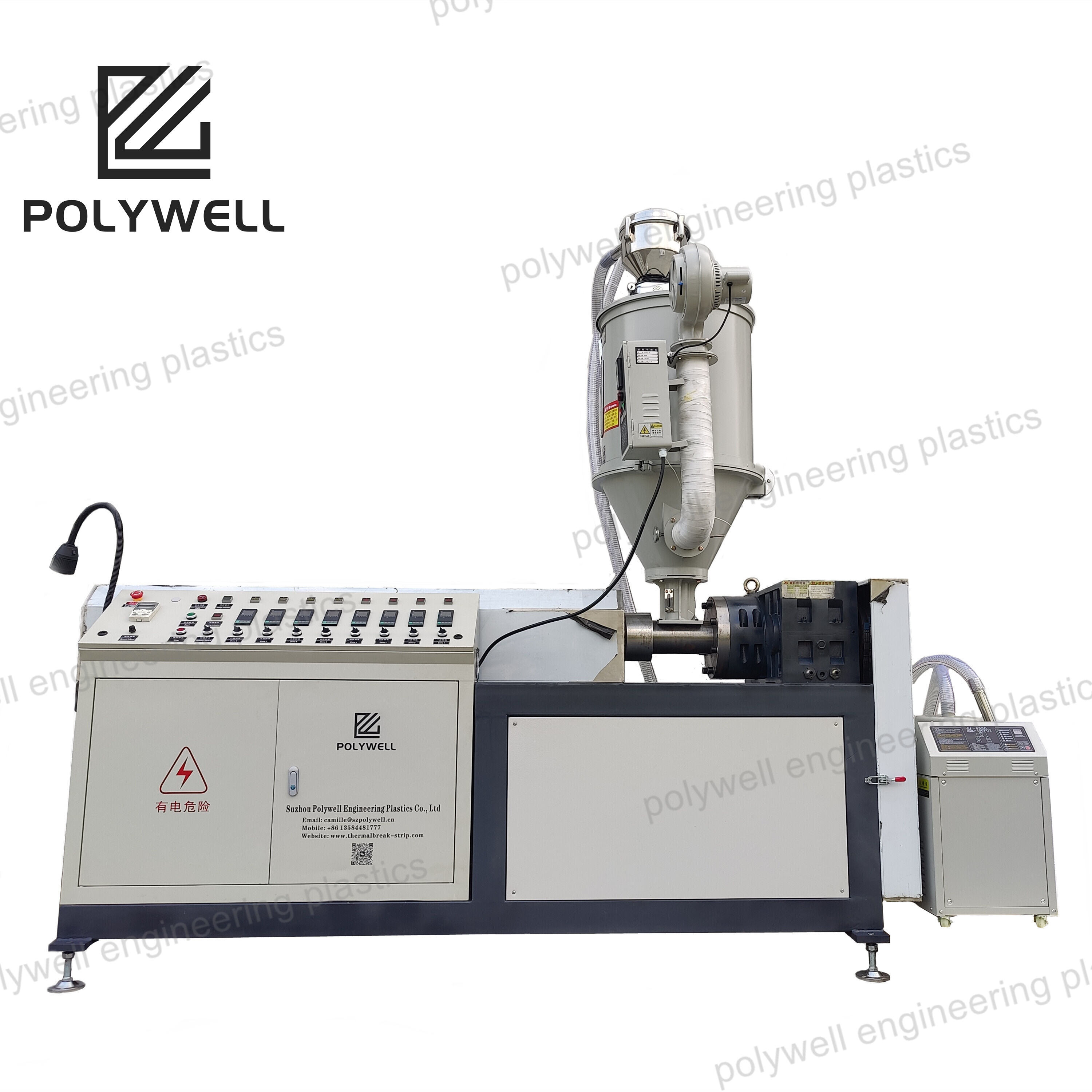

단일 나사 및 이중 나사 압출기 간의 기술적 차이는 폴리머 가공 장비에서 가장 기본적인 구분 중 하나이며, 각 플랫폼은 특정 응용 분야에 맞춰 고유한 장점을 제공한다. 단일 나사 압출기는 회전하는 나사와 고정된 배럴 사이의 마찰력을 이용하여 재료를 전진시키고 점성 소산을 통해 열을 발생시키는 비교적 간단한 기계 원리로 작동한다. 이러한 직관적인 방식은 파이프 압출, 시트 생산, 섬유 방사 등의 사전 혼합된 재료를 연속적으로 처리하기 위한 견고하고 비용 효율적인 장비를 가능하게 한다. 그러나 제한된 혼합 능력, 재료 유동 특성에 대한 민감성, 휘발성 성분 제거(디볼라타이제이션) 효과의 한계가 있다. 반면, 특히 동방향 상호 맞물림 구조의 이중 나사 압출기는 양압 이송 방식, 정밀한 나사 구성 조절이 가능한 모듈식 구조, 그리고 특수한 반죽 블록(kneading blocks)을 통한 강력한 혼합 기능을 제공한다. 이러한 특성 덕분에 충전재, 보강재 또는 다중 폴리머 상이 포함된 혼합 공정, 반응성 압출 공정, 휘발성 성분의 제거 공정 등에서는 필수적인 장비로 자리 잡고 있다. 공정 제어 측면에서도 큰 차이를 보이는데, 단일 나사 압출기는 열 프로파일과 나사 설계의 안정성을 확보하기 위해 세심한 조정이 필요하지만, 이중 나사 압출기는 나사 구성 변경을 통해 혼합 강도, 체류 시간, 에너지 입력을 광범위하게 조절할 수 있다. 운영 경제성 측면에서 단일 나사 압출기는 초기 투자 비용과 유지보수의 단순성에서 우위를 점하고 있는 반면, 이중 나사 시스템은 공정 유연성과 배합 능력을 통해 가치를 제공한다. 최근에는 단일 나사 압출기 설계에도 더욱 정교한 혼합 구간이 도입되고 있으며, 이중 나사 제조업체들은 특정 시장을 겨냥한 비용 최적화 모델을 개발하고 있다. 선택 과정에서는 재료 특성, 제품 사양, 생산량, 향후 유연성 요구사항을 종합적으로 평가해야 하며, 많은 공정에서 두 기술을 생산 시스템 내에서 상호 보완적인 역할로 함께 활용하고 있다. 각 기술의 기본 작동 원리와 기능 한계를 이해함으로써 기계의 능력을 특정 공정 요구사항에 정확히 매칭시킬 수 있는 최적의 장비 선정이 가능해진다.