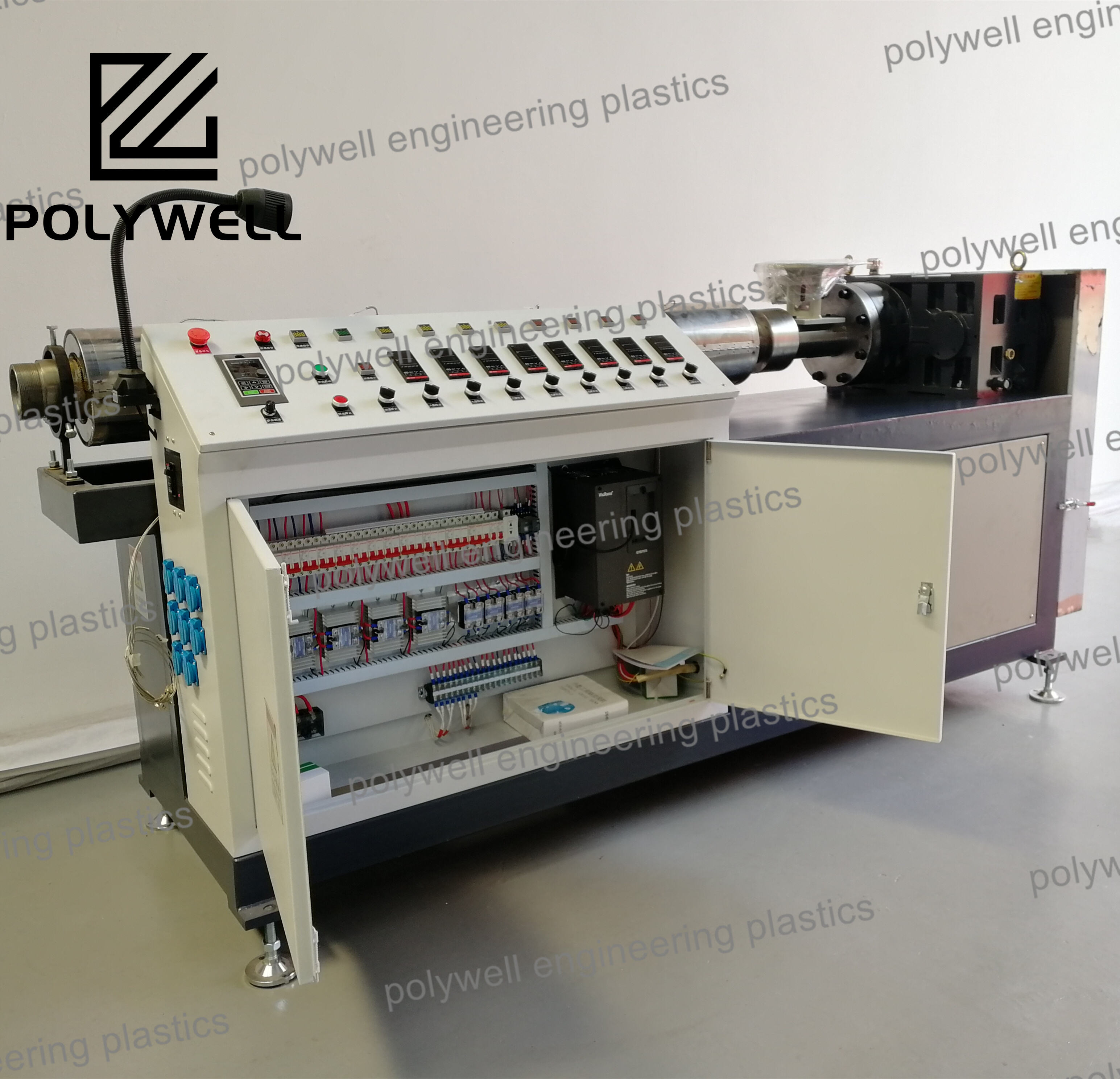

Ұшпа компоненттерді, ылғалды немесе тартылған ауаны экструзия процесі кезінде шығару үшін арналған жетілдірілген полимер өңдеу жабдықтары болып табылатын желдетілетін бір винтті экструдерлерді (екі сатылы экструдерлер деп те белгілі) атайды. Бұл машиналар вакуум қолданылатын желдеткіш аймақпен бөлінген екі тізбектелген бөліктен тұратын ерекше винт конструкциясымен сипатталады. Бірінші бөлігі — беру, сығу және балқыту сияқты дәстүрлі пластикациялық функцияларды орындайды, одан кейін балқыма вакуумда ұшпа заттар буланып кететін терең каналды декомпрессия аймағына түседі. Екінші сығымдау бөлігі кейін полимерді матрица арқылы соңғы шығару үшін қайта қысымдандырады. Бұл конфигурация ABS, поликарбонат немесе нейлон сияқты көптеген гигроскопиялық материалдарды алдын ала кептірудің қажетін жояды және энергияны пайдалану мен өңдеу уақытын айтарлықтай қысқартады. Желдеткіш тесіктің конструкциясы маңызды болып табылады, әдетте балқыманың шашырауын болдырмау және ұшпа заттарды шығару үшін бет ауданды максималдандыру үшін арнайы жобаланған бөгеттер қолданылады. Вакуум жүйелері шығарылатын нақты ұшпа заттарды өңдеу үшін мұқият есептелуі керек, вакуум насостарын қорғау үшін конденсациялық жабдықтар жиі қажет болады. Өңдеу параметрлері, әсіресе желдеткіш аймағындағы толтыру деңгейі, ұшпа заттарды шығару тиімділігі мен тұрақтылыққа әсер ететіндіктен, дәл тепе-теңдікте болуы керек. Ұшпа заттарды шығару тиімділігін арттыру үшін балқыма бетін үздіксіз жаңартатын арнайы элементтерді қамтиды, мысалы, боз балдырлар сақиналары, желбезек бөліктері немесе торпедо элементтері арқылы. Қолданылу аймағы тек қарапайым кептіруден ғана емес, сонымен қатар полимерлеу еріткіштерін, қалдық мономерлерді, пластификатор буларын және технологиялық газдарды шығаруға дейін кеңейеді. Қазіргі заманғы желдетілетін экструдерлер вакуум деңгейлерін, балқыма температураларын және қозғалтқыштың жүгін бақылап, ұшпа заттарды шығару тиімділігін оптимизациялау үшін күрделі басқару жүйелерін интеграциялайды. Дәстүрлі экструдерлерге қарағанда бұл машиналар іске қосу процедуралары, материалдарды ауыстыру протоколдары және вакуум жүйесі компоненттерін қолдау сияқты жағдайларда күрделірек операциялық біліктілікті талап етсе де, олар үлкен технологиялық артықшылықтар ұсынады. Бұл технология ластанған заттарды шығару маңызды болып табылатын қайта өңдеу операцияларында, қатаң ұшпа заттар мөлшерін басқару талап етілетін мамандандырылған қоспалар өндіруде және қалдық еріткіштері бар реактор ұнтақтарынан тікелей экструзиялауда ерекше маңызға ие.