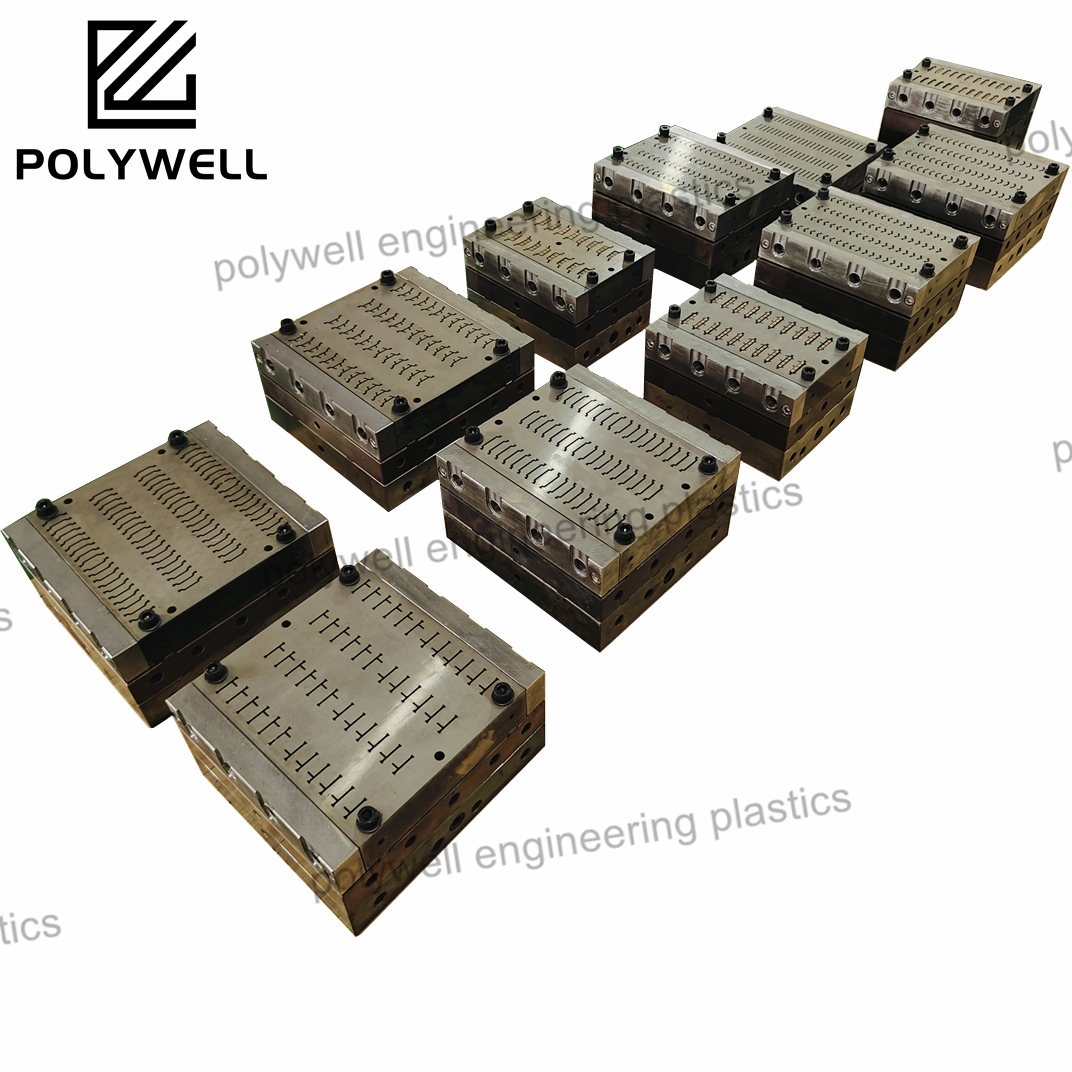

Экструзия формалары, особында PA66-ден жасалған, жоғары сапалы өткір өңдеуші шаршыларды жасау үшін маңызды. POLYWELL - бұл индустрияда белгілі ата, оның термік брейк профилдері үшін формалар құрастырылады.

Экструзия Слайсерлер не және олар қалай қолданылады

Экструзиондық формалар әрбір ыстық изоляциясын жинап шығару процесінің негізі. Стандарт формалар сияқты, олар мағанайлы екенінше, жинап шығарылатын материалдың әрекеті мен шығыс кезіндегі өлшемдерін есепке алады. Бірақ, материалдардың үлкен басып кету коэффициенті тектік себептерге байланысты PA66 ыстық жолақтарының экструзиясына қатысты ішкі мәселелер болуы мүмкін.

Басып кету қалай PA66 материалдарын асерте алады

PA66 материалдары оның механикалық және ыстық қасиеттері заңдаған индустрияда құрметталады, әсіресе ыстық жолақтарында. Онымен бірге, соғыстау кезінде болатын әлдеқайда үлкен басып кету, дәл өлшемділікті сақтауға қиындық тудырады. Осылайша, формаларды дизайн және қызметтік ету кезінде эластик факторларды басқару маңызды.

Пропорционалды масштабтауға қажеттілігі

Қазір POLYWELL-ның білімі екіншілерге шектеулі емес, балық PA66-ның кішірейуін қарастыру мақсатында дәл саналған пропорционалды масштабтау арқылы екіншілерді өзгертуге негізделген. Бұл клиенттердің берген өлшемдерге тәуелсіз, инженерлік әдістер арқылы кішірейтулерді табу және компенсациялау. Сыртық қырындағы өлшемдер есептеулерге сәйкес қосымша түсіріледі және он жылдардың практикасына негізделген.

Неліктен тәжірибе маңызды

Өзгеше пропорционалды масштабтауды анықтау - бұл қарапайым шешім емес, оны орындау үшін кең тәжірибе және техникалық білім қажет. Осы үздік пропорционалды масштабтаудың қалыптастыруы әрбір POLYWELL инженерлік командалықтың құрастырған қырындағы сапасын POLYWELL-дың қойған стандарттарға сай болуын қамтамасыз етеді. Бұл клиенттерге өлшемде ең азайтын термік ізолациялық ленталарды құруға мүмкіндік береді және осылайша продукциялардың жалпы жұмыс іздерін жоғарылады.

PA66 термік шаршылары үшін шығармау молдың құрылымы - материалдардың қасиеттерін және инженерлікпен біріктіретін даму маңызды жоба. POLYWELL молдарын таңдау пайдаланушыларға өндіру үлгісінде алынған ең жақсы технологияға қол жеткізеді, онымен қатынас және сапасы бойынша термік шеккілерін жоғарылауды қамтамасыз етеді.