Найлон шығару шының үшін Полиамид термік бөлікші жолақтары PA66 жолақ шығару шаблоны

Экструзияланған нейлон тізбегінің бағыттауышы PA66 Алаңшаның бағыттауышы Полиамидті рельстің бағыттауышы Қалып

- Шолу

- Ұсынылатын өнімдер

Өнімдер туралы мәліметтер

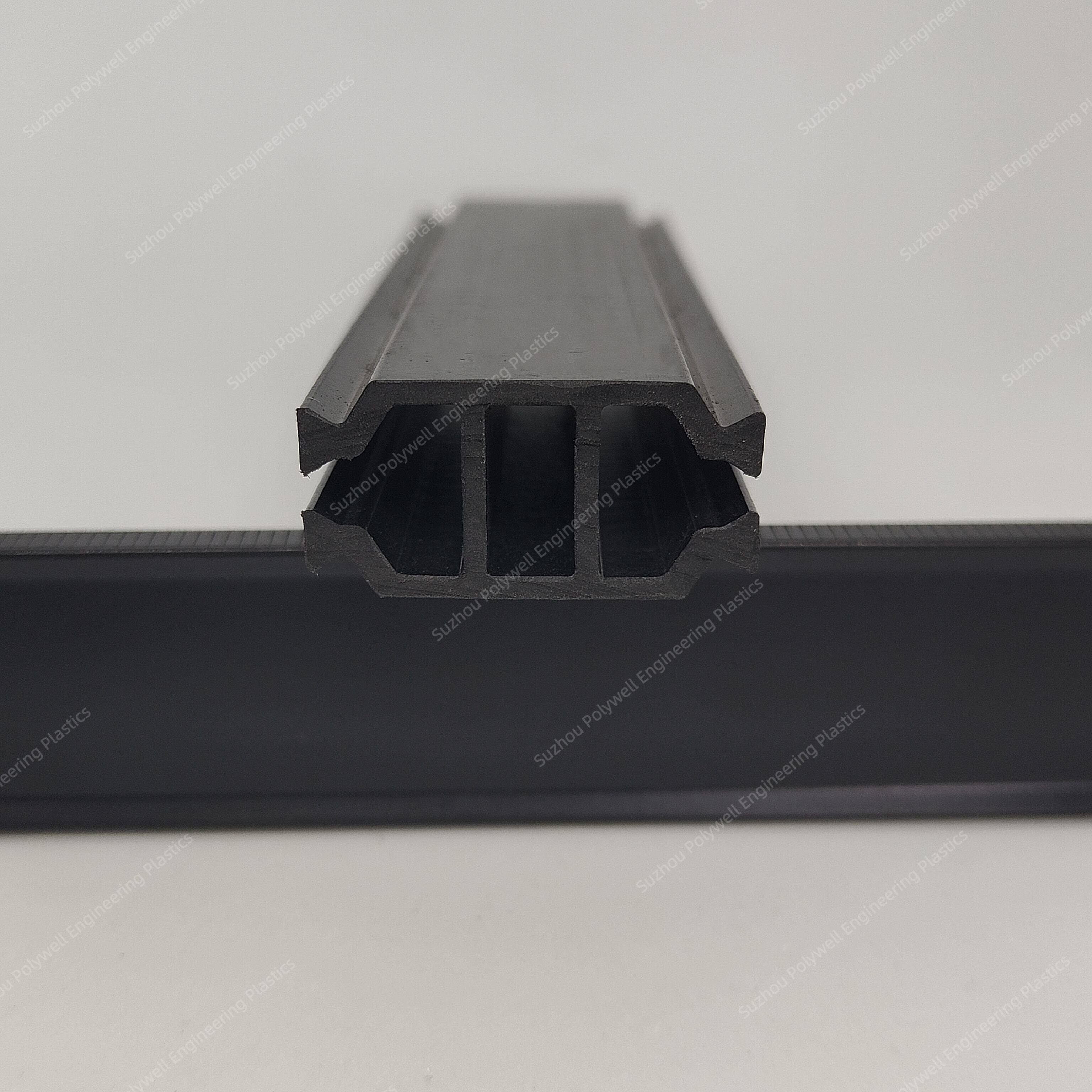

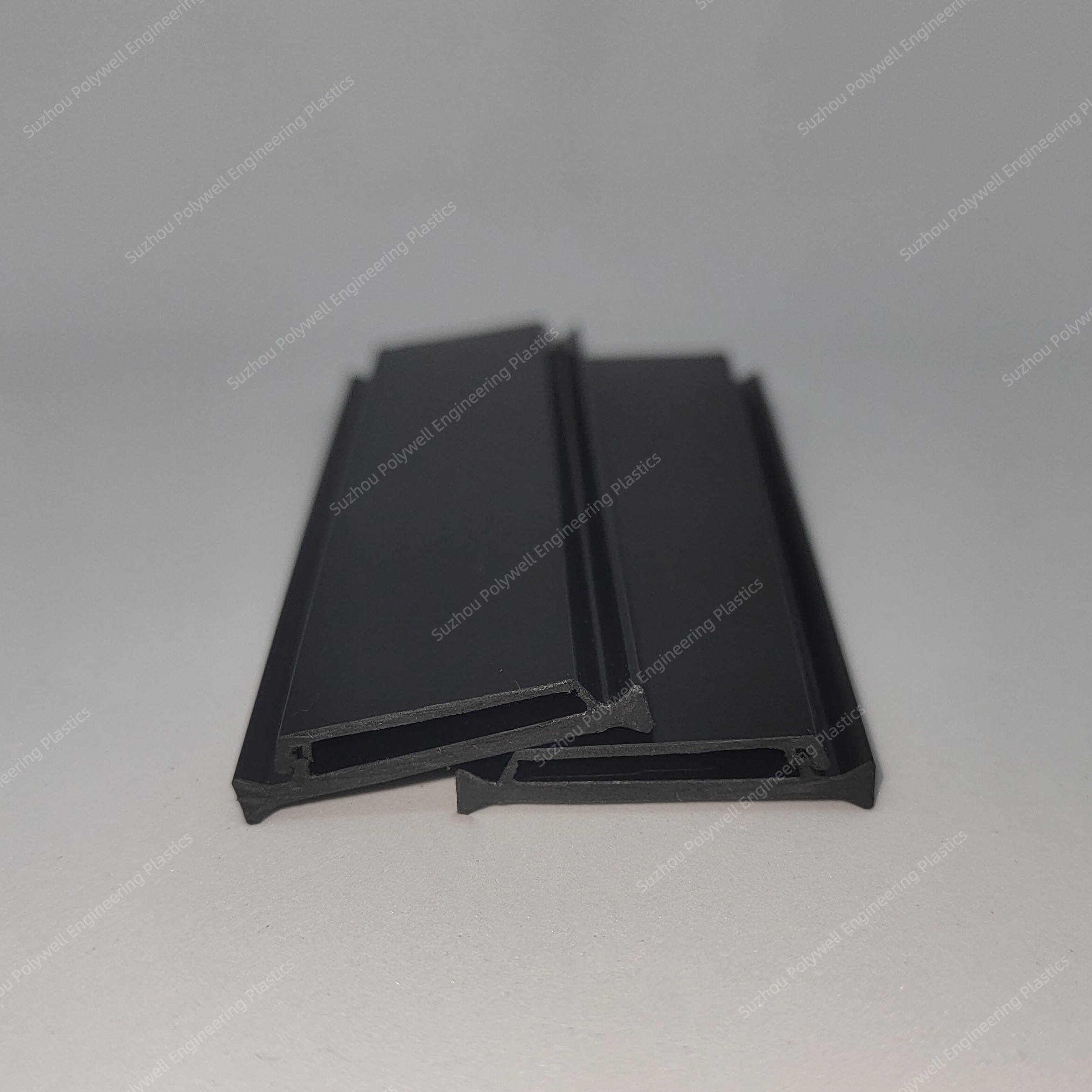

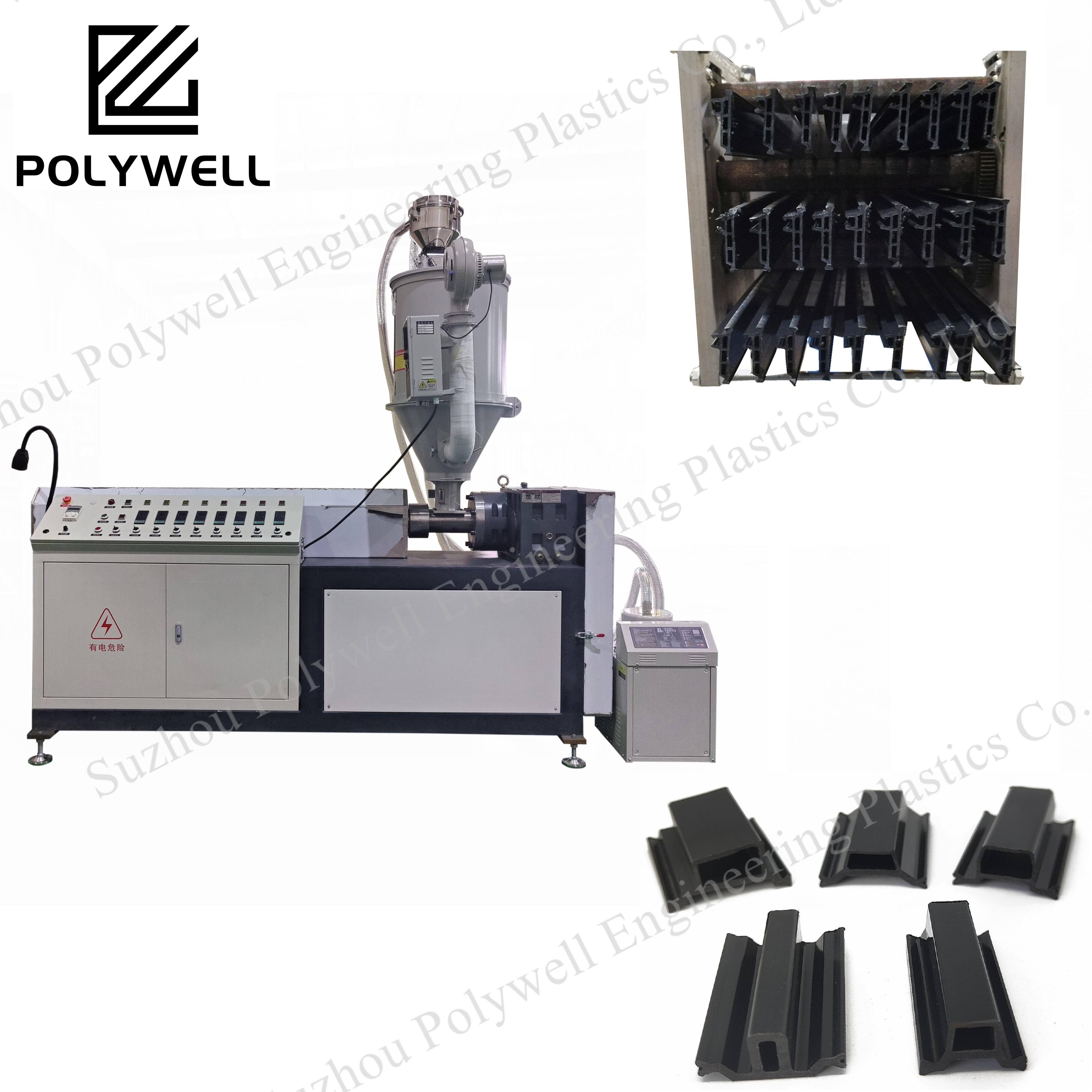

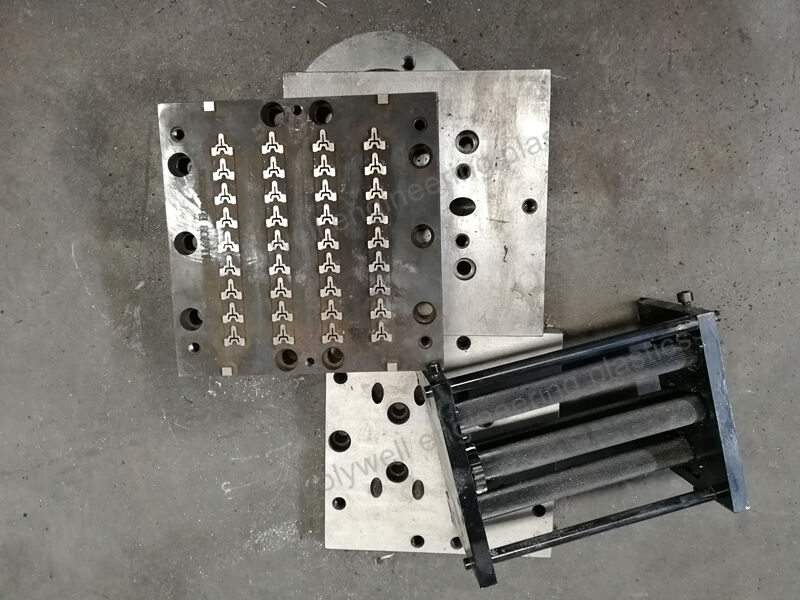

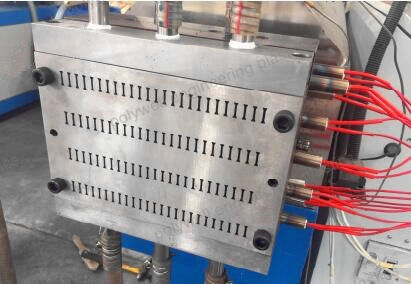

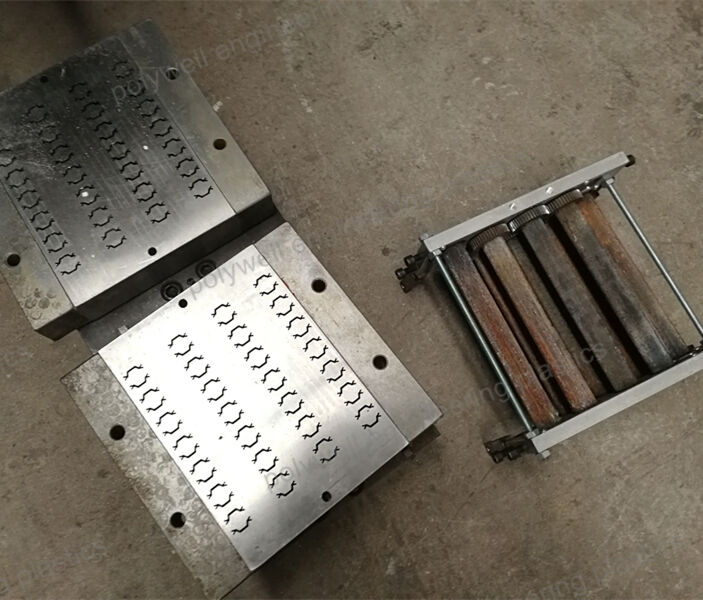

Шабуыл PA термік шеккітінің өндірісінде маңызды рөл атқарады. Ол нihayet көпшіліктің қажетті техникалық пікірлерге сәйкес келуін қамтамасыз ету үшін қажетті компонент. Екі винтикпен пластик экструзия машинасына орнатылады, шабуыл шеккіттердің түрлендіруі мен формалуын ыңғайлатады. Температураны және басын қанағаттандыру арқылы шабуыл пластик материалды қажетті түрде және өлшемде экструдерлеуді қамтамасыз етеді. Бұл дәлдік әртүрлі қолданбаларда қолданылатын ырыс термік шеккіттердің қысқаша сапасын қамтамасыз ету үшін маңызды. Шабуыл жоқ болса, өндіріс процесі толық емес болады, бұл да PA термік шеккіттердің өндірісінде оның маңыздылығын көрсетеді.

Термік брек профиль шығару формасы әдетте бір спиральды пластиқ шығару машинасында орнатылады. Ол PA термік брек желілерін жасау және түрлендіру үшін пайдаланылады.

Шығаруда форму нені айтады?

Қалқа, сондай-ақ қалып, құрал немесе өлшеу деп те жазылады. Өндірісте сұйықтық немесе пластикалық затты қажетті дайын өнімге айналдыратын қуыс немесе матрица. Ағытылған зат, мысалы, PA 6.6 материалы, қалыпқа құйылады немесе мәжбүрленеді және қатаруға рұқсат етіледі.

Пластиқ шығару формалықтық әдісі пластиқ өнімдерді жасау үшін ең көп пайдаланылатын әдістің бірі. Формалықтық әдісі, соңғы материалдық (әдетте термопласт) шығарылатын пластиқтықты молекулалық қатынаста сталь немесе алюминийден жасалған металл формага салу әдісі. Молекулалық материал формага салынғаннан кейін, соңғы өнімді шығару бұрын оны ыстықтан өткізу керек. Формалық материалдарына ABS, ацетал, нейлон 66, төмен қысқақты полиэтилен (LDPE), үлкен қысқақты полиэтилен (HDPE), поликарбонат, полипропилен, полистирол және термопласт elastomer қатысады. Пластиқ шығару формалықтық әдісі құрылыс, ас-ічкі және іс-әрекет, медициналық және фармацевтикалық салаларда қолданылады.

Біздің компания негізінен нейлон 66 өнімдері үшін қалыптар шығарады.

Аты |

АЖ жылу оқшаулау профильдерінің қалыптары |

朔料 материал |

PA66-gf25 |

Камера және ядроның сталы |

DIN 1.2379 |

Камераның саны |

Жекелендірілген |

Камера және ядроның твердігі |

48-52HRC / 55-60HRC |

Форма қосымшалары |

HASCO стандарты |

Жылық суық жүйесі |

Сумен салқындату |

Бегун |

Суық |

Жеткізім уақыты |

Жұмыс күндерінде 28-35 күндік уақыт ішінде |

Жабын |

Фанера жобасы |

Төлем |

Т/Т, Western Union, Money Gram |

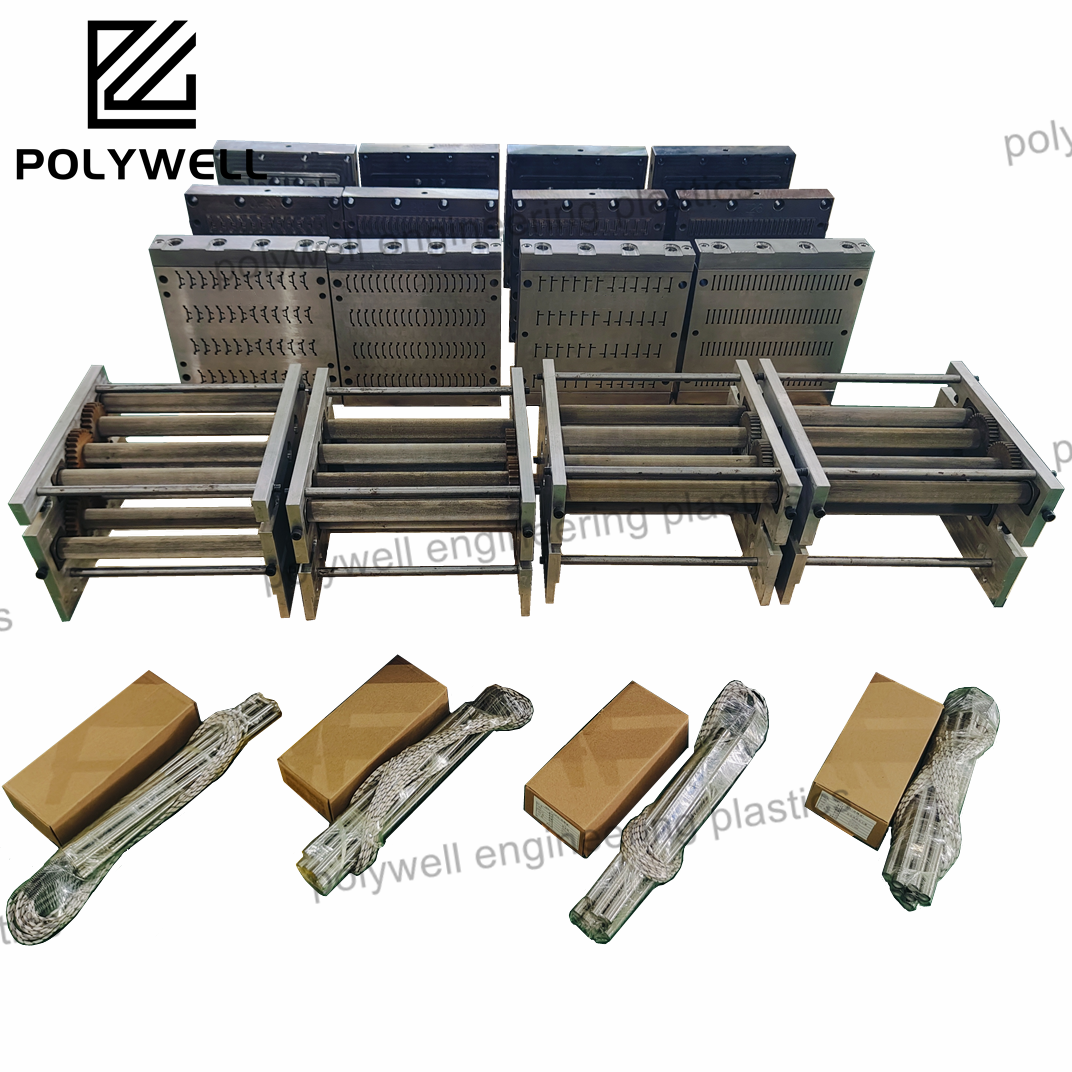

Біздің формаларды дизайн және даму қызметі:

Ортақтың дәлдігі бөлігінің сапасына ключ. Ортақ жасау - бұл мәдениет. Сондықтан біз өте тәжірибелі сапасы стандарттарына сәйкес ортақ жасаймыз және тест етеміз. Прототип жасау үшін немес үлкен көлемде көп кавитациялық шығару үшін ортақ керек болса, біз оны тез және дәл қылып отырамыз.

Пакеттеу & Жетістіру

Әдетте біз әр қалыпты контрафактілі корпусқа салып, оны тасымалдау кезінде қауіпсіз етіп қоямыз.

Әрбір қалыптың салмағы 60-200 кг-ға жуық. Бұл қалыптың өлшеміне байланысты.

Әдетте қалыпты өндіру үшін 28-35 жұмыс күні қажет. Содан кейін қалыпты және полиамидті таспаларды сынап көру үшін қалыпты сынап көреміз.

EN

EN