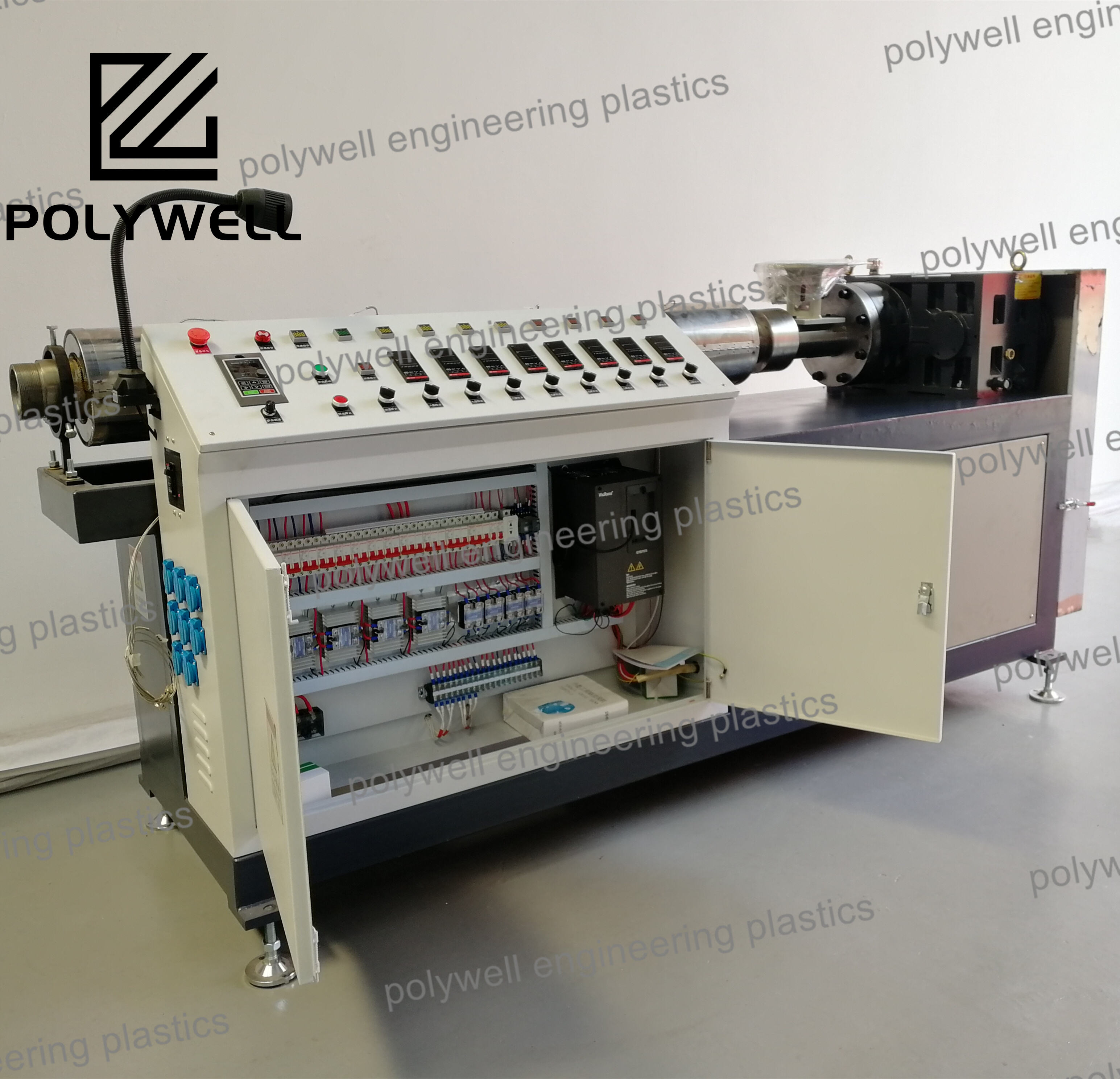

Gli estrusori monovite ventilati, noti anche come estrusori a due stadi, rappresentano un'attrezzatura avanzata per la lavorazione di polimeri progettata specificamente per rimuovere componenti volatili, umidità o aria intrappolata durante il processo di estrusione. Queste macchine sono dotate di una particolare configurazione della vite con due sezioni consecutive separate da una zona di ventilazione in cui viene applicato il vuoto. La prima sezione svolge funzioni convenzionali di plastificazione – alimentazione, compressione e fusione – dopodiché il materiale fuso entra in una zona di decompressione con canale profondo dove i componenti volatili evaporano sotto vuoto. La seconda sezione di compressione riporta quindi il polimero alla pressione necessaria per l'espulsione finale attraverso la filiera. Questa configurazione elimina la necessità di pre-essiccare molti materiali igroscopici come ABS, policarbonato o nylon, riducendo significativamente il consumo energetico e i tempi di lavorazione. La progettazione del foro di ventilazione è fondamentale: si impiegano tipicamente diaframmi appositamente concepiti per evitare l'eiezione del fuso, massimizzando al contempo la superficie esposta per la rimozione dei volatili. I sistemi a vuoto devono essere dimensionati con attenzione in base ai volatili specifici da rimuovere, ed è spesso necessario prevedere apparecchiature di condensazione per proteggere le pompe da vuoto. I parametri di lavorazione devono essere bilanciati con precisione, in particolare il livello di riempimento nella zona di ventilazione, che influisce sia sull'efficienza di devolatilizzazione che sulla stabilità del processo. Le configurazioni della vite includono elementi specializzati per rinnovare continuamente la superficie del fuso, migliorando la rimozione dei volatili mediante dispositivi come anelli rigonfi, sezioni scanalate o elementi torpedo. Le applicazioni vanno oltre la semplice essiccazione e includono la rimozione di solventi utilizzati nella polimerizzazione, monomeri residui, vapori di plastificanti e gas generati durante il processo. Gli estrusori ventilati moderni integrano sofisticati sistemi di controllo che monitorano i livelli di vuoto, le temperature del fuso e il carico del motore per ottimizzare l'efficienza di devolatilizzazione. Sebbene offrano significativi vantaggi di processo, queste macchine richiedono competenze operative più avanzate rispetto agli estrusori convenzionali, in particolare per quanto riguarda le procedure di avviamento, le transizioni tra diversi materiali e la manutenzione dei componenti del sistema a vuoto. La tecnologia trova particolare applicazione nelle operazioni di riciclaggio, dove la rimozione di contaminanti è essenziale, nella produzione di compound speciali che richiedono un controllo preciso del contenuto di sostanze volatili e nell'estrusione diretta da polveri reattive contenenti solventi residui.