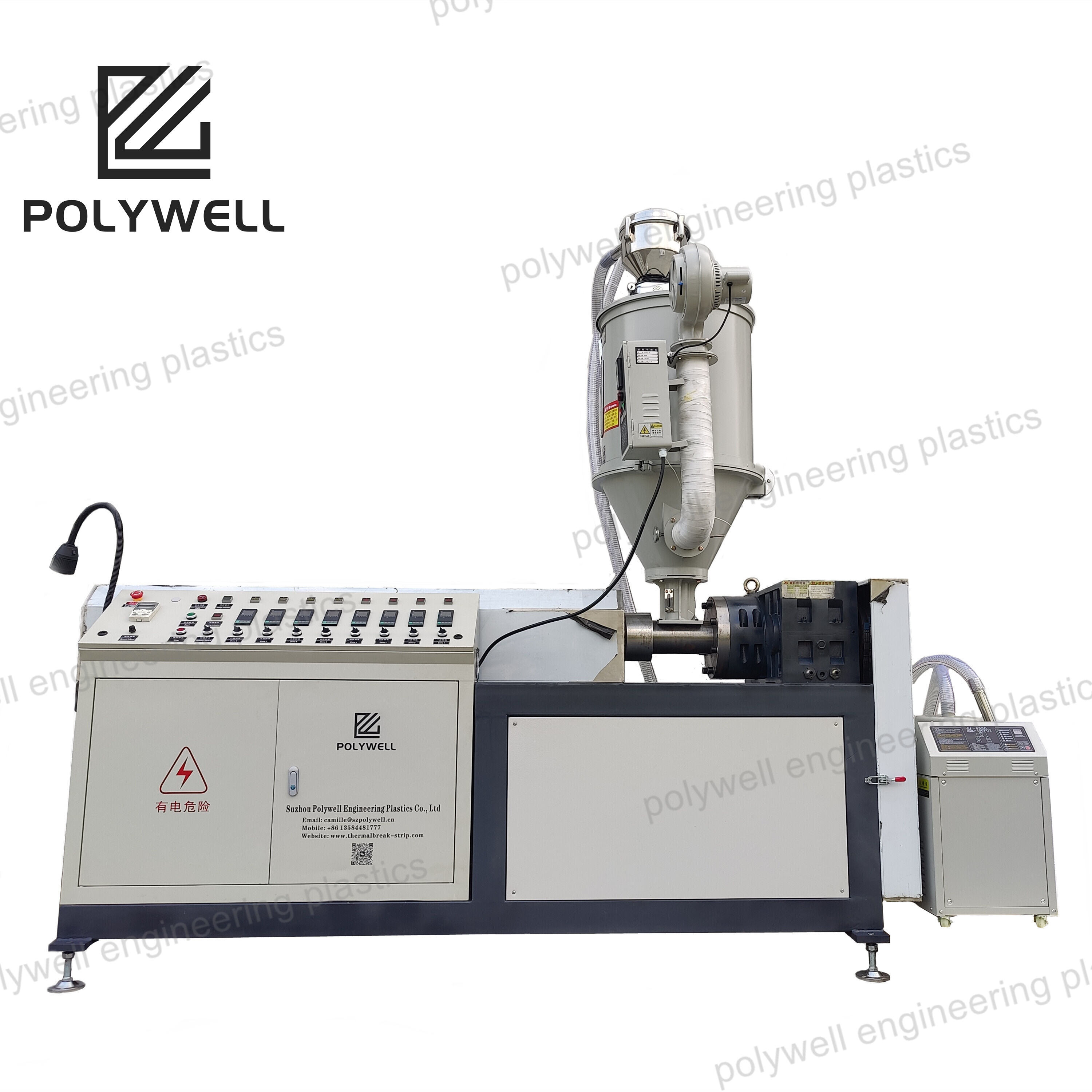

La distinction technologique entre les extrudeuses à vis unique et à double vis représente l'une des divisions fondamentales dans les équipements de transformation des polymères, chaque plateforme offrant des avantages spécifiques adaptés à des applications particulières. Les extrudeuses à vis unique fonctionnent selon des principes mécaniques relativement simples où le frottement entre la vis tournante et le cylindre fixe transporte la matière vers l'avant tout en générant de la chaleur par dissipation visqueuse. Cette approche simple donne lieu à des machines robustes et économiques, adaptées au traitement continu de matériaux pré-composés dans des applications telles que l'extrusion de tubes, la production de feuilles et le filage de fibres. Leurs limites incluent une capacité de mélange restreinte, une sensibilité aux propriétés d'écoulement du matériau et une efficacité limitée en matière de dévolatilisation. En revanche, les extrudeuses à double vis, en particulier les conceptions co-rotatives imbriquées, assurent un transport par déplacement positif, une construction modulaire permettant une personnalisation précise de la configuration de la vis, ainsi qu'un mélange intense grâce à des blocs de malaxage spécialisés. Ces caractéristiques les rendent indispensables pour les opérations de compounding intégrant des charges, des renforts ou plusieurs phases polymériques, les procédés d'extrusion réactive et la dévolatilisation des composants volatils. Les considérations de contrôle du processus diffèrent fortement : les extrudeuses à vis unique nécessitent un équilibre minutieux des profils thermiques et de la conception de la vis pour assurer la stabilité, tandis que les extrudeuses à double vis permettent une manipulation étendue de l'intensité du mélange, du temps de séjour et de l'apport énergétique par modification de la configuration de la vis. Sur le plan économique, les extrudeuses à vis unique sont favorisées en raison de leur coût initial plus faible et de leur simplicité d'entretien, alors que les systèmes à double vis apportent de la valeur grâce à leur flexibilité de processus et leurs capacités de formulation. Une convergence récente a vu l'apparition de conceptions à vis unique intégrant des sections de mélange plus sophistiquées, tandis que les fabricants d'extrudeuses à double vis développent des versions optimisées en coût pour des marchés spécifiques. Le processus de sélection doit évaluer les caractéristiques du matériau, les spécifications du produit, le volume de production et les besoins futurs en termes de flexibilité, de nombreuses opérations utilisant les deux technologies de manière complémentaire au sein de leur écosystème de production. Comprendre les principes de fonctionnement fondamentaux et les limites de capacités de chaque technologie permet une sélection optimale de l'équipement, en adéquation avec les exigences spécifiques du processus.