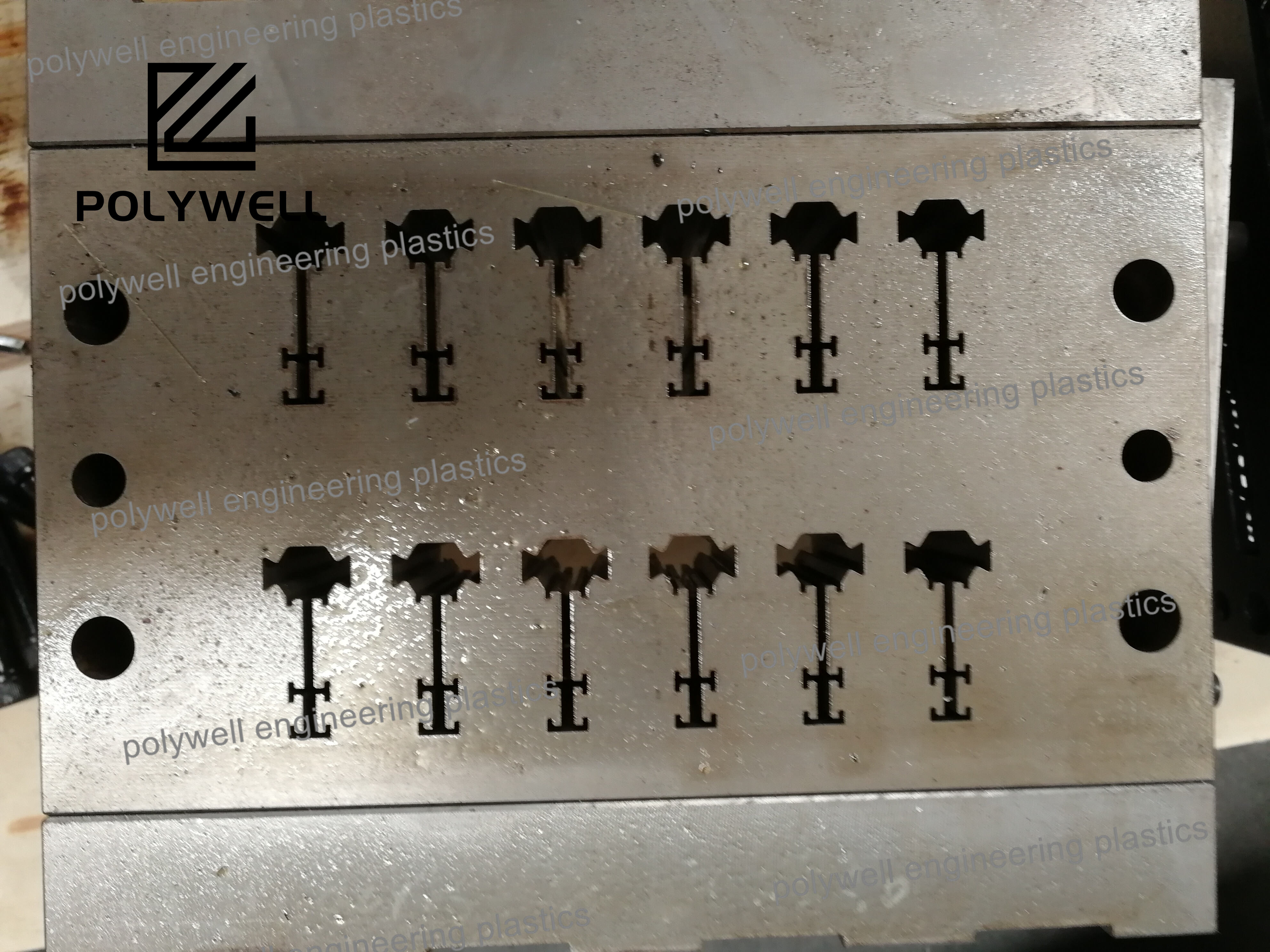

La conception de moules pour le moulage par injection est une discipline d'ingénierie spécialisée qui consiste à créer des systèmes d'outillage permettant de transformer du plastique en fusion en composants précis et reproductibles. Ce processus exige une compréhension approfondie du comportement des polymères, des dynamiques thermiques et des principes d'ingénierie mécanique appliqués dans les contraintes de la fabrication à grande échelle. Les considérations fondamentales de conception commencent par le choix du type de moule optimal — à deux plaques pour la simplicité, à trois plaques pour la séparation automatique des canaux, ou moules empilés pour une capacité accrue. L'établissement de la ligne de jointure est crucial, car il affecte à la fois l'esthétique de la pièce et le fonctionnement du moule. La conception des cavités et des noyaux doit tenir compte du retrait du matériau, en intégrant des facteurs d'échelle appropriés afin d'obtenir les dimensions finales de la pièce. L'ingénierie du système d'alimentation comprend l'agencement des canaux (naturellement équilibré ou géométriquement équilibré), le choix du type de point d'injection (bord, sous-marin, éventail ou diaphragme) et la conception de la virole, les décisions entre systèmes de canaux froids et de canaux chauds ayant un impact significatif sur l'efficacité du matériau et la durée du cycle. La conception du système de refroidissement utilise des canaux placés stratégiquement pour extraire la chaleur de manière uniforme, évitant ainsi les déformations et réduisant les temps de cycle. L'ingénierie du système d'éjection garantit un démoulage fiable grâce à des broches, manchons, lames ou plaques de décharge positionnés pour exercer une force sans endommager la pièce. Les géométries complexes nécessitent des mécanismes supplémentaires, notamment des soulève-pièces pour les sous-dépouilles, des tiroirs pour les éléments latéraux, et des dispositifs de dévissage pour les pièces filetées. La conception des aérations évite l'encapsulation d'air qui provoque des brûlures ou des pièces incomplètes, tandis que les systèmes d'alignement maintiennent la précision tout au long du cycle de moulage. La conception moderne de moules utilise des logiciels de simulation avancés pour prédire les schémas de remplissage, l'efficacité du refroidissement et les contraintes structurelles, permettant une optimisation avant la fabrication coûteuse de l'outil. La conception finale du moule représente un équilibre entre performance technique, efficacité de fabrication, exigences de maintenance et considérations économiques, offrant un système de production robuste capable de produire régulièrement des composants de haute qualité.