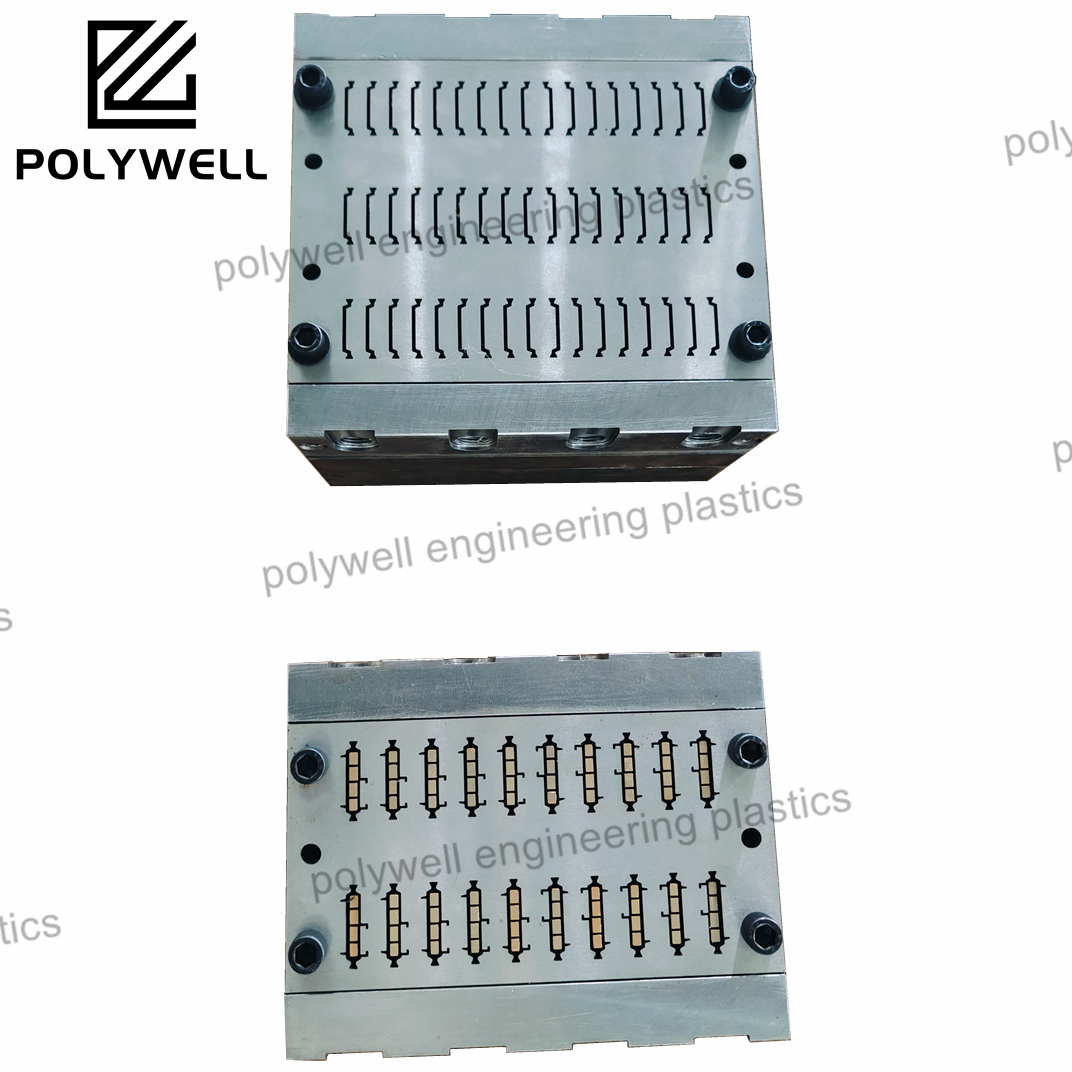

La conception de moules, particulièrement dans le contexte du moulage sous pression, représente un domaine spécialisé du génie industriel axé sur la création de systèmes d'outillage durables permettant de produire en grande série des composants métalliques aux géométries complexes et aux tolérances strictes. Ce processus de conception exige une compréhension approfondie de la métallurgie, de la gestion thermique et de la dynamique des fluides. L'architecture fondamentale comprend le système de cavité et d'âme qui forme la géométrie de la pièce, conçu avec des marges de retrait appropriées selon l'alliage spécifique utilisé. La conception du système d'alimentation est critique : elle comprend la virole, les canaux de distribution et les entrées, optimisés pour contrôler la vitesse d'écoulement du métal, réduire la turbulence et assurer un remplissage correct et séquentiel de la cavité. Des puits de débordement et des canaux de ventilation sont placés stratégiquement afin de capturer le métal froid et permettre l'évacuation de l'air pendant l'injection. La conception du système de refroidissement utilise des réseaux complexes de canaux suivant les contours du moule, afin d'extraire la chaleur uniformément, de contrôler les schémas de solidification et de maintenir un équilibre thermique tout au long du cycle de production. La conception du système d'éjection doit vaincre les forces d'adhérence importantes entre le métal coulé et les surfaces du moule, en intégrant des broches, douilles et plaques d'éjection positionnées avec précision. Pour les pièces complexes, des noyaux mobiles, des tiroirs et des mécanismes de dévissage sont intégrés à des systèmes d'actionnement précis. Le choix des matériaux privilégie des aciers spéciaux pour outillage à chaud de haute qualité, offrant une excellente résistance à la fatigue thermique, une grande résistance à haute température et une bonne conductivité thermique. Les traitements de surface tels que la nitruration, le placage au chrome ou des revêtements spécialisés améliorent la résistance à l'usure et empêchent le collage. La conception moderne de moules utilise largement des logiciels de simulation pour analyser le remplissage du moule, la solidification, les contraintes thermiques et prédire d'éventuels défauts. La conception doit également tenir compte de la dilatation thermique en fonctionnement, prévoir un soutien structurel adéquat pour résister aux pressions d'injection, et garantir la maintenabilité tout au long de la durée de vie de l'outil. Une conception réussie de moule permet de mettre en place un système de fabrication capable de produire des millions de composants de haute qualité, avec une stabilité dimensionnelle constante et une excellente qualité de surface, destinés à des applications critiques dans les secteurs automobile, aérospatial et des biens de consommation.