تکنیک تولید نوارهای شکست گرمایی شامل مولفههای اساسی مانند قالب اکستروزنی ، که یکی از عناصر مهم این فرآیند تولید است. ساختار مناسب دستگاه، جنبههای مختلفی را تعیین میکند، به ویژه شکل و ابعاد محصول نهایی، و تأثیر مستقیمی بر کیفیت و عملکرد محصول دارد. طراحی مناسب قالبهای فشرده سازی جریان مواد را در حین قالبگیری تضمین میکند که این موضوع کیفیت نوارهای شکست گرمایی را افزایش میدهد و نوارهای شکست گرمایی تولیدی پایداری و هماهنگی بیشتری دارند. علاوه بر این، طراحی قالب فشرده سازی باید شامل جریان مواد، کنترل دما و کارایی تولید باشد تا به تقاضای بازار و مشتریان پاسخ دهد.

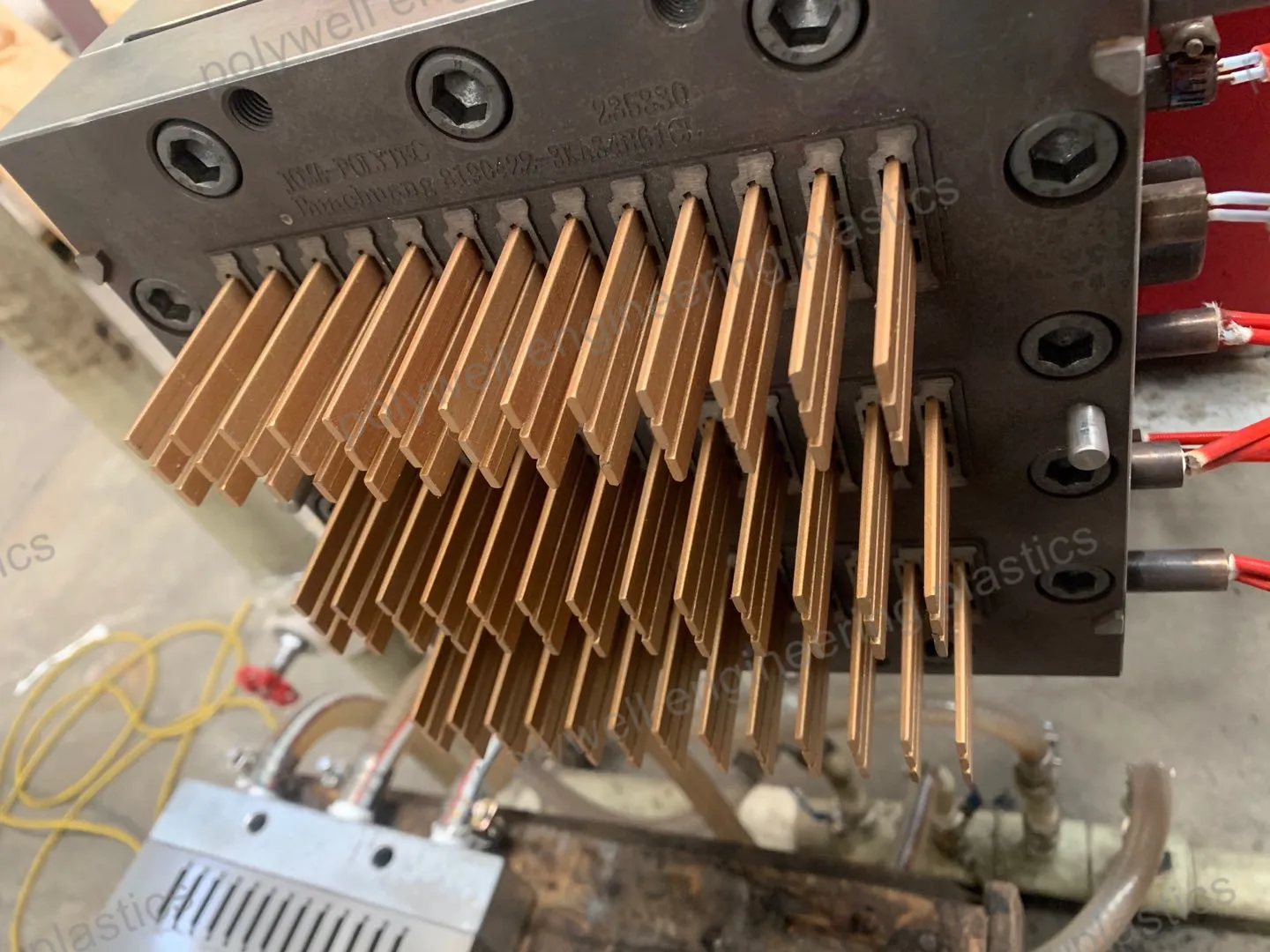

فناوری دیسک اکستروژن POLYWELL برای تولید نوارهای عایق کیفیت بالا طراحی شده است، با پایداری، کارایی و انعطافپذیری برجسته. قالبهای ما از طرح راهروی سرد/گرم استفاده میکنند تا جریان مواد را بهینه کرده، توزیع یکنواخت دما را تضمین کنند، زبالههای مادی را کاهش دهند و کارایی کلی تولید را بهبود بخشند. قالب از طرح چند حفرهای استفاده میکند که میتواند چندین نوار عایق را همزمان تولید کند، در نتیجه ظرفیت تولید را افزایش میدهد، دورههای تولید را کوتاه میکند و مناسب برای تولید به مقیاس بزرگ است.

وزن قالب ما معمولاً بین 60 کیلوگرم تا 100 کیلوگرم است، که نه تنها به دوامپذیری قالب اطمینان میبخشد، بلکه عملیات و تنظیم را نیز تسهیل میکند. قالبهای POLYWELL ما از فولاد قالب سازی با کیفیت بالا ساخته شدهاند که تضمین میکنند قالبها قوی و پایدار باشند و بتوانند در طول استفاده طولانیمدت دقت بالا و قابلیت اعتماد بالا را حفظ کنند. در فرآیند فرمدهی فشاری، فناوری پلاستیکسازی فشاری مواد پلاستیک ذوب شده را در قالب ما با کنترل دقیق دما و فشار میچرخاند و شکل میدهد. کنترل دقیق قالبهای ما اندازه دقیق و سطح هموار باریکههای عایق را تضمین میکند و محصولات نهایی با کیفیت بالا را تأمین میکند.

ما همچنین طراحی قالب سفارشی ارائه میدهیم که میتواند بر اساس نیازهای خاص مشتریان شخصیسازی شود تا نیازهای تولید پیوستههای عایق با اشکال و ابعاد مختلف را برآورده کند. از طریق این فناوریهای پیشرفته و راهکارهای سفارشی، قالبهای فشاری POLYWELL میتوانند به طور کارآمد و پایدار پیوستههای عایق با کیفیت بالا که استانداردهای صنعتی را رعایت میکند تولید کنند.

در فرآیند ساخت قالبهای فشاری، ادغام اقدامات کنترل کیفیت از اهمیت زیادی برخوردار است، که شامل تحمل ابعادی، انتخاب مواد، معالجه سطح قالب و آزمایشهای دقیق میشود. با اتخاذ چنین اقداماتی، میتوان عملکرد رضایت بخش قالب فشاری را طی دوره زمانی طولانی حفظ کرد. علاوه بر این، این اقدامات کمک میکند تا نرخ ضایعات در فرآیند تولید کاهش یابد، کارایی تولید افزایش پیدا کند و در نهایت هزینههای تولید کاهش یابد.

با پیشرفت فناوری و تغییرات در نیازهای بازار، طراحی قالبهای فشردهسازی نوار قطع گرما نیز در حال تغییر است. در توسعههای آینده، بهبود عملکرد مواد، پیشرفت فناوری، کاهش تأثیر زیست محیطی و افزایش خلاقیت در طراحی قالب منتظر شده است. همانطور که فناوریهایی مانند چاپ سه بعدی ادامه پیدا میکند، پیچیدگی طراحی قالب در آینده برای استفادههای تخصصی افزایش خواهد یافت.

اخبار داغ

اخبار داغ