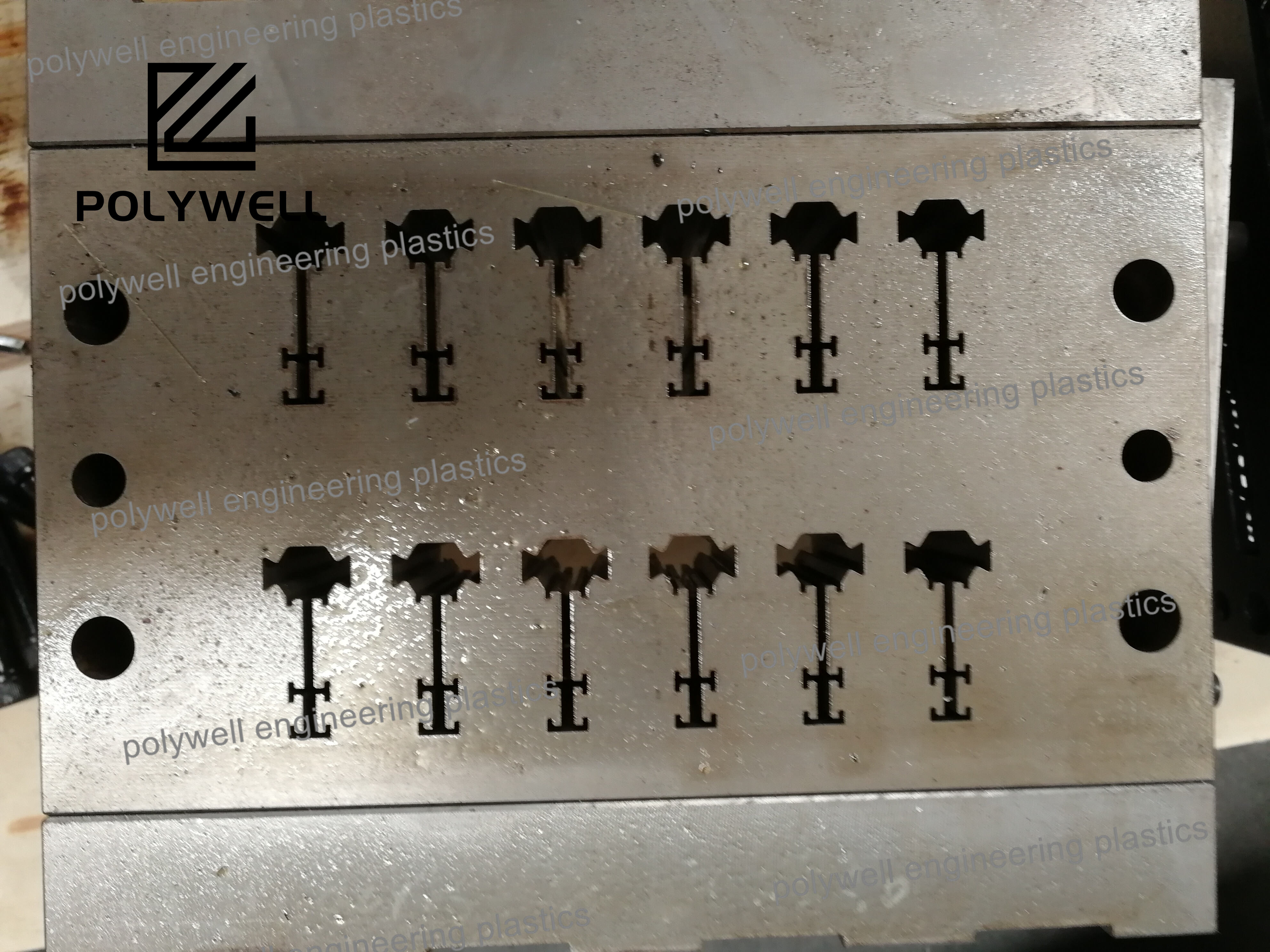

طراحی قالب برای ریختهگری تزریقی یک رشته تخصصی مهندسی است که بر ایجاد سیستمهای ابزاری متمرکز است تا پلاستیک مذاب را به قطعات دقیق و قابل تکرار تبدیل کند. این فرآیند نیازمند درک عمیقی از رفتار پلیمرها، دینامیک حرارتی و اصول مهندسی مکانیکی در محدودیتهای تولید با حجم بالا است. ملاحظات اساسی طراحی با تعیین نوع بهینه قالب آغاز میشود — دو صفحهای برای سادگی، سه صفحهای برای جدایش خودکار رانر، یا قالبهای استکی برای افزایش ظرفیت. تعیین خط جدایش (Parting Line) بسیار مهم است و هم بر زیبایی شناسی قطعه و هم بر عملکرد قالب تأثیر میگذارد. طراحی حفره (Cavity) و هسته (Core) باید منقبضشدن مواد را در نظر بگیرد و ضرایب مقیاس مناسبی را لحاظ کند تا ابعاد نهایی قطعه حاصل شود. مهندسی سیستم تغذیه شامل چیدمان رانر (به صورت متوازن طبیعی یا هندسی)، انتخاب نوع گیت (لبهای، زیردریایی، پنجهای یا دیافراگمی) و طراحی سپرو است، که تصمیمگیری بین سیستمهای رانر سرد و رانر داغ تأثیر قابل توجهی بر کارایی ماده و زمان چرخه دارد. طراحی سیستم خنککننده از کانالهای استراتژیک برای دفع یکنواخت گرما استفاده میکند تا از تاب برداشتن قطعه جلوگیری شود و زمان چرخه کاهش یابد. مهندسی سیستم خروج قطعه، با استفاده از پینها، غلافها، تیغهها یا صفحات جداکننده، اطمینان از خروج قابل اعتماد قطعه را فراهم میکند، به گونهای که نیرو بدون آسیب رساندن به قطعه اعمال شود. هندسههای پیچیده قطعه نیازمند مکانیزمهای اضافی از جمله لیفتها برای زیربردها، اسلایدرها برای ویژگیهای جانبی و دستگاههای بازکننده برای قطعات رزوهدار است. طراحی تهویه از به دام افتادن هوا که باعث سوختگی یا ریختهنشدگی میشود جلوگیری میکند، در حالی که سیستمهای هممحوری دقت را در طول چرخه ریختهگری حفظ میکنند. طراحی مدرن قالب از نرمافزارهای شبیهسازی پیشرفته برای پیشبینی الگوهای پرکردن، کارایی خنککنندگی و تنشهای ساختاری استفاده میکند و امکان بهینهسازی قبل از ساخت هزینهبر ابزار را فراهم میکند. طراحی نهایی قالب نماینده تعادلی بین عملکرد فنی، کارایی تولید، الزامات نگهداری و ملاحظات اقتصادی است و یک سیستم تولیدی مقاوم را ارائه میدهد که قادر به تولید قطعات با کیفیت بالا به صورت مداوم است.