El aluminio tiene muchas propiedades excelentes, es el material perfecto para el sistema de ventanas estructurales en la mayoría de los sentidos. Pero el aluminio es también un material altamente conductor de calor que rápidamente transferirá la temperatura climática exterior. Así que la gente crea un sistema de interrupción térmica para reducir la conducción del calor.

En la actualidad, hay dos tipos de materiales que se utilizan más comúnmente en el sistema de ruptura térmica:

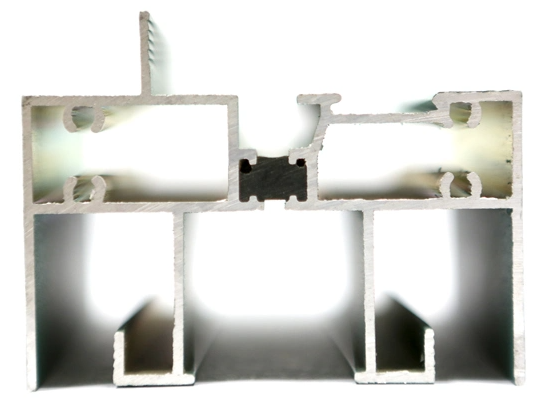

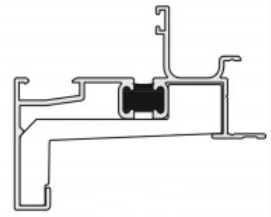

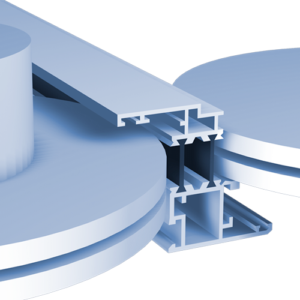

Para el sistema de poliuretano para verter y despuente, se diseña un canal en los perfiles de aluminio y se llena con poliuretano líquido. Luego se elimina el puente metálico desde la parte inferior del canal para que el poliuretano endurecido actúe como aislante. (como se muestra en la Figura 1 y Figura 2)

|

|

| El cuadro 1 poliuretano sistema de ruptura térmica de verter y despuente | El cuadro 2 poliuretano sistema de ruptura térmica de verter y despuente |

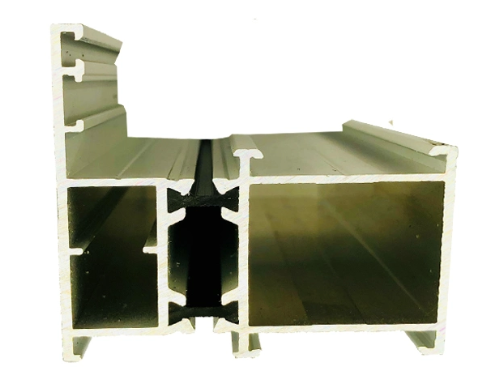

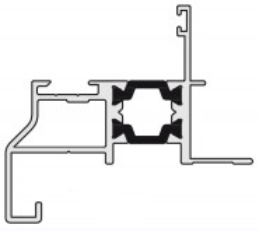

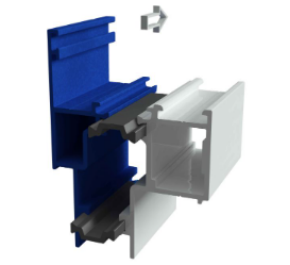

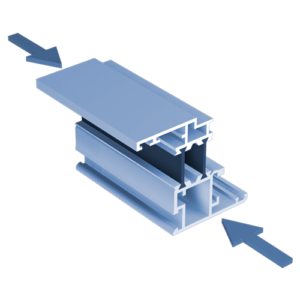

Para el sistema de tira de poliamida con ruptura térmica, una tira de poliamida se inserta mecánicamente entre dos perfiles de aluminio. La tira de poliamida es el aislante. (como se muestra en la Figura 3 y Figura 4)

|

|

| Figura 3 Banda de poliamida sistema de ruptura térmica | Figura 4 Banda de poliamida sistema de ruptura térmica |

Hoy, vamos a hablar sobre el proceso de inserción requerido en los perfiles de aluminio de ruptura térmica. Porque además de la calidad de la propia cinta de poliamida, el nivel técnico del procesamiento de inserción es un factor importante para determinar la calidad de los perfiles de aluminio de ruptura térmica.

En general, el proceso de inserción se completa en cuatro pasos:

Estampado del perfil

Inserción de tira

Agujado

Prueba de resistencia al corte

Primer paso: Perfil K estriado

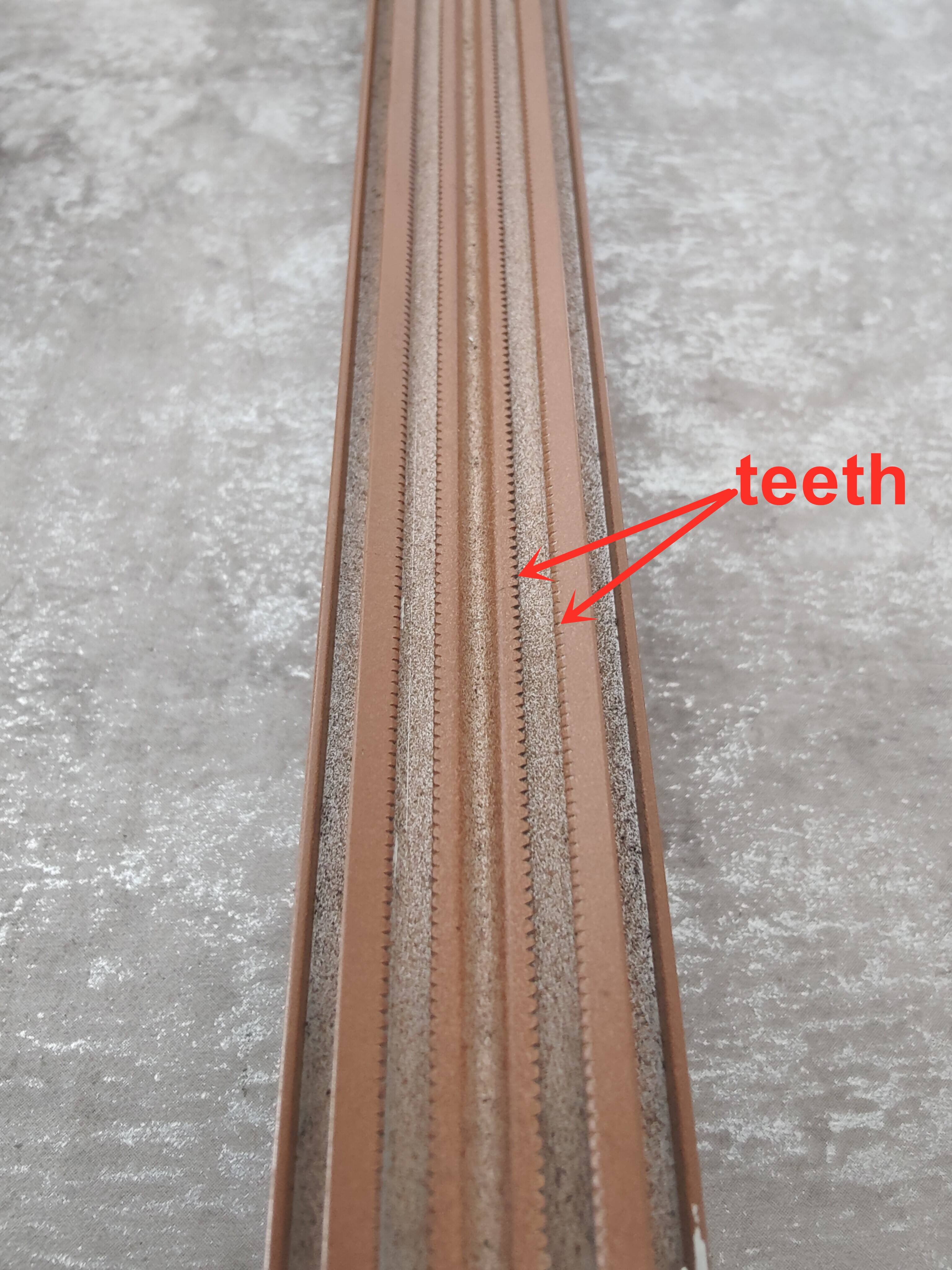

El perfilado de perfiles consiste en desplegar dientes en la parte del perfil de aluminio que necesita inserción de tiras de poliamida.

El propósito de la torsión es aumentar la rugosidad del perfil, por lo que puede mejorar la fuerza de resistencia al corte del perfil de aluminio compuesto. El perfilado es un proceso particularmente crucial.

|

|

| Figura 5 estriado de perfil | Figura 6 dientes en perfil de aluminio |

La tira de poliamida se inserta en las muescas de aluminio superiores e inferiores a través del carril guía de la máquina de inserción de tira, para que puedan conectarse entre sí. Después de la inserción, la cinta de poliamida y los perfiles de aluminio no se unen con fuerza. Están sueltos. Las tiras y los perfiles de aluminio pueden moverse entre sí.

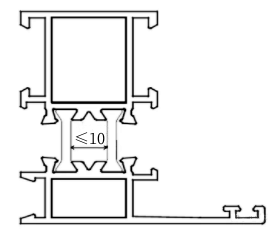

Para los perfiles de aluminio cuya distancia entre los dos talones es inferior a 10 mm (como se muestra en la figura 8), es difícil insertar tiras de poliamida con una máquina de inserción de tiras. En este caso, sólo podemos insertar tiras de poliamida manualmente.

|

|

| Figura 7 inserción de tira |

Figura 8 la distancia entre los centros de dos muescas es menor a 10mm |

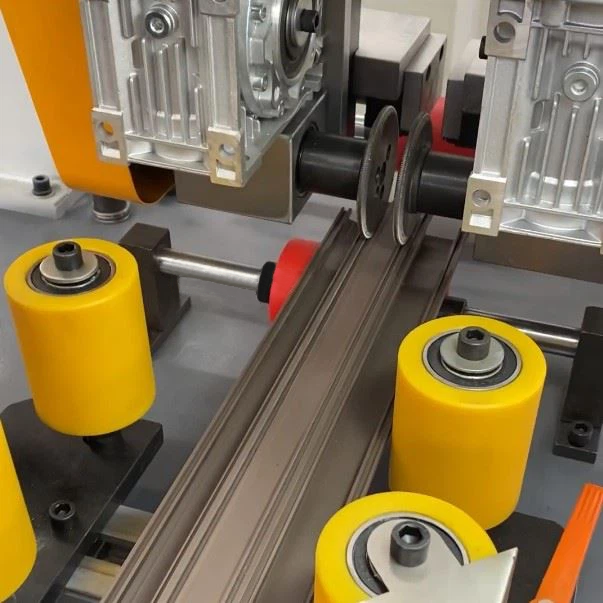

El crimping es el prensado de perfiles de aluminio y tiras de ruptura térmica utilizando tres juegos de ruedas de rodamiento duras. Se utilizan tres juegos de ruedas rodantes para la preload, compresión y corrección respectivamente (como se muestra en la figura 9 y 10).

|

|

| Figura 9 remachado | Figura 10 remachado |

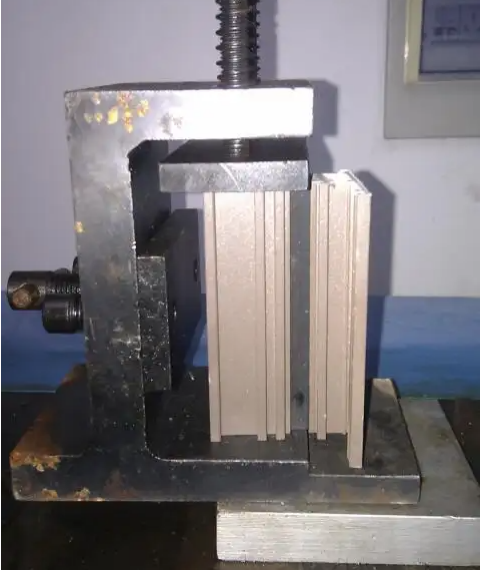

El paso de prueba es muy fácil. Aplicar fuerzas crecientes al perfil longitudinalmente hasta que se produzca una desalineación entre el perfil de aluminio y la banda de ruptura térmica. (tal como se muestra en la figura 11 y la figura 12)

Además, esta prueba no es una prueba única. Tenemos que probar 10 muestras de 100mm. Durante el proceso, debe tenerse en cuenta que las placas de sujeción superior e inferior no deben apretarse sobre las tiras aislantes térmicas. El objetivo de la prueba de resistencia al corte es evaluar la resistencia de la combinación de las tiras aislantes térmicas y los perfiles de aluminio. El estándar nacional chino establece que el valor característico de la resistencia al corte longitudinal del perfil de aluminio con ruptura térmica debe ser mayor a 24N/mm.

|

|

| Figura 11 prueba de resistencia al corte | Figura 12 prueba de resistencia al corte |

Noticias Calientes

Noticias Calientes