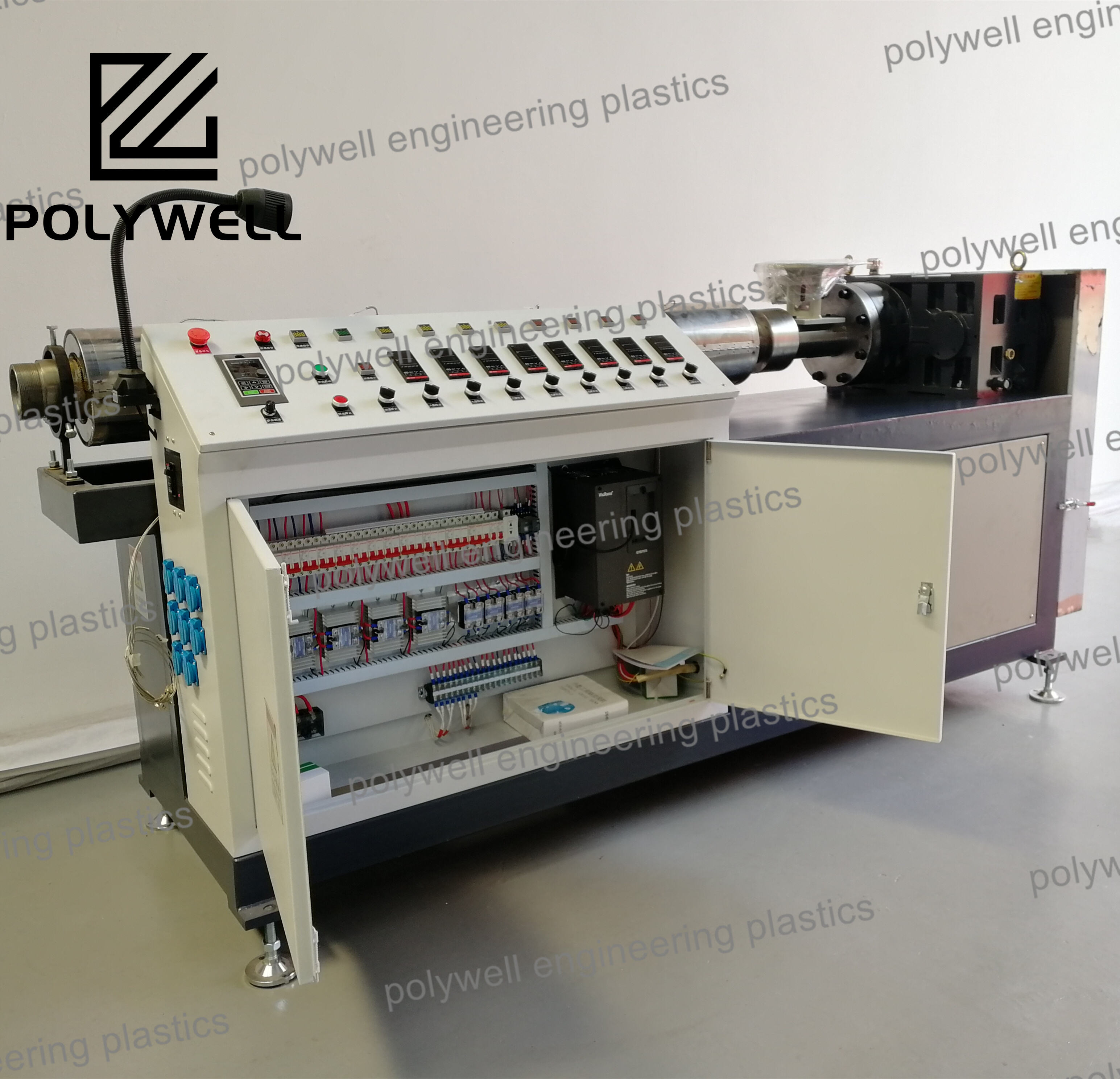

Los extrusores monovía ventilados, también conocidos como extrusores de dos etapas, representan equipos avanzados para el procesamiento de polímeros diseñados específicamente para eliminar componentes volátiles, humedad o aire atrapado durante el proceso de extrusión. Estas máquinas presentan un diseño distintivo del husillo con dos secciones secuenciales separadas por una zona de ventilación donde se aplica vacío. La primera sección realiza funciones convencionales de plastificación: alimentación, compresión y fusión; después de lo cual el material fundido entra en una zona de descompresión de canal profundo, donde los volátiles se evaporan bajo vacío. La segunda sección de compresión vuelve a presurizar luego el polímero para su descarga final a través de la matriz. Esta configuración elimina la necesidad de presecado de muchos materiales higroscópicos como ABS, policarbonato o nailon, reduciendo significativamente el consumo de energía y el tiempo de procesamiento. El diseño del puerto de ventilación es crítico, empleando típicamente deflectores especialmente diseñados para evitar la expulsión del material fundido mientras se maximiza la superficie para la eliminación de volátiles. Los sistemas de vacío requieren un dimensionado cuidadoso para manejar los volátiles específicos que deben eliminarse, siendo a menudo necesarios equipos de condensación para proteger las bombas de vacío. Los parámetros de procesamiento deben equilibrarse con precisión, particularmente el nivel de llenado en la zona de ventilación, que afecta tanto a la eficiencia de devolatilización como a la estabilidad. Los diseños del husillo incorporan elementos especializados para renovar continuamente la superficie del material fundido, mejorando la eliminación de volátiles mediante mecanismos como anillos de burbujas, secciones acanaladas o elementos tipo torpedo. Las aplicaciones van más allá del simple secado e incluyen la eliminación de disolventes de polimerización, monómeros residuales, humos de plastificantes y gases generados durante el proceso. Los extrusores ventilados modernos integran sistemas de control sofisticados que monitorizan los niveles de vacío, temperaturas del material fundido y carga del motor para optimizar la eficiencia de devolatilización. Aunque ofrecen ventajas significativas en el proceso, estas máquinas requieren una experiencia operativa más avanzada en comparación con los extrusores convencionales, especialmente en cuanto a procedimientos de arranque, protocolos de transición de materiales y mantenimiento de los componentes del sistema de vacío. La tecnología encuentra un valor particular en operaciones de reciclaje donde la eliminación de contaminantes es esencial, en la producción de compuestos especiales que requieren un control preciso del contenido de volátiles, y en la extrusión directa a partir de polvos de reactor que contienen disolventes residuales.