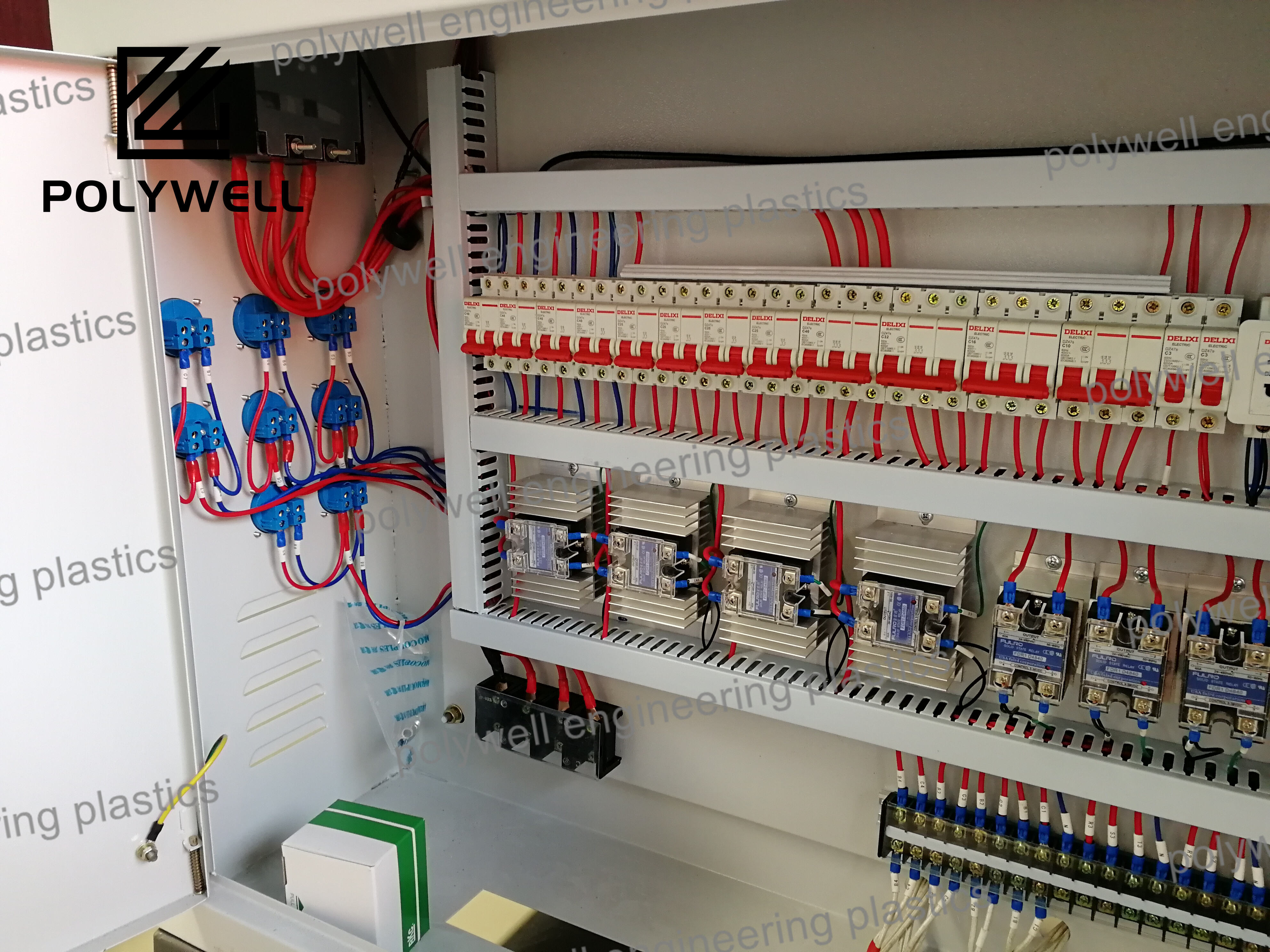

La estructura de precios de las extrusoras de tornillo único abarca un amplio rango determinado por numerosos factores más allá de las especificaciones básicas como el diámetro del tornillo y la capacidad de producción. Los modelos a escala de laboratorio para investigación y desarrollo suelen oscilar entre $15,000 y $50,000, con controles de precisión y capacidades de adquisición de datos, pero con capacidad de producción limitada. Las máquinas de producción para pequeñas y medianas empresas con diámetros de tornillo de 45-60 mm generalmente se sitúan entre $50,000 y $150,000, incluyendo equipos auxiliares básicos. Las extrusoras industriales con diámetros de tornillo de 90-150 mm pueden alcanzar entre $200,000 y $500,000 dependiendo de la configuración, los controles y los sistemas auxiliares. Los principales factores que afectan el costo incluyen los materiales de construcción, donde los componentes convencionales de acero al carbono representan el nivel de entrada, mientras que los cilindros bimetálicos y los tornillos de aleaciones especiales para aplicaciones abrasivas o corrosivas aumentan significativamente el precio. La tecnología del sistema de accionamiento varía desde motores AC básicos hasta servomotores eficientes en energía con control preciso de par. El grado de sofisticación del sistema de control representa otro diferenciador importante, desde simples controladores manuales de temperatura hasta sistemas completamente automatizados basados en PLC con gestión de recetas, monitoreo remoto y capacidades de registro de datos. La integración de equipos auxiliares, incluyendo sistemas de alimentación automática, bombas de fundido y equipos de manipulación aguas abajo, incrementa sustancialmente el costo total del sistema. El origen geográfico de fabricación influye en los precios, siendo habitual que los fabricantes europeos y norteamericanos cobren primas del 30-50% sobre los equivalentes asiáticos debido a diferencias en costos laborales, estándares de calidad y condiciones de garantía. Otras consideraciones de costo incluyen gastos de instalación, requisitos de formación, inventario de piezas de repuesto y disponibilidad de soporte técnico a largo plazo. El mercado de equipos usados ofrece alternativas al 30-70% del costo de una máquina nueva, pero requiere una evaluación cuidadosa del desgaste de componentes, obsolescencia tecnológica y compatibilidad con las normas de seguridad actuales. Los cálculos del costo total de propiedad deben ir más allá del precio inicial de compra e incluir el consumo energético, los requisitos de mantenimiento, la mano de obra operativa y las posibles pérdidas de producción por tiempos de inactividad. Las cotizaciones completas de los proveedores deben detallar todos los componentes, condiciones de garantía, cronogramas de entrega y la inclusión de capacitación para permitir una comparación precisa entre ofertas competitivas.