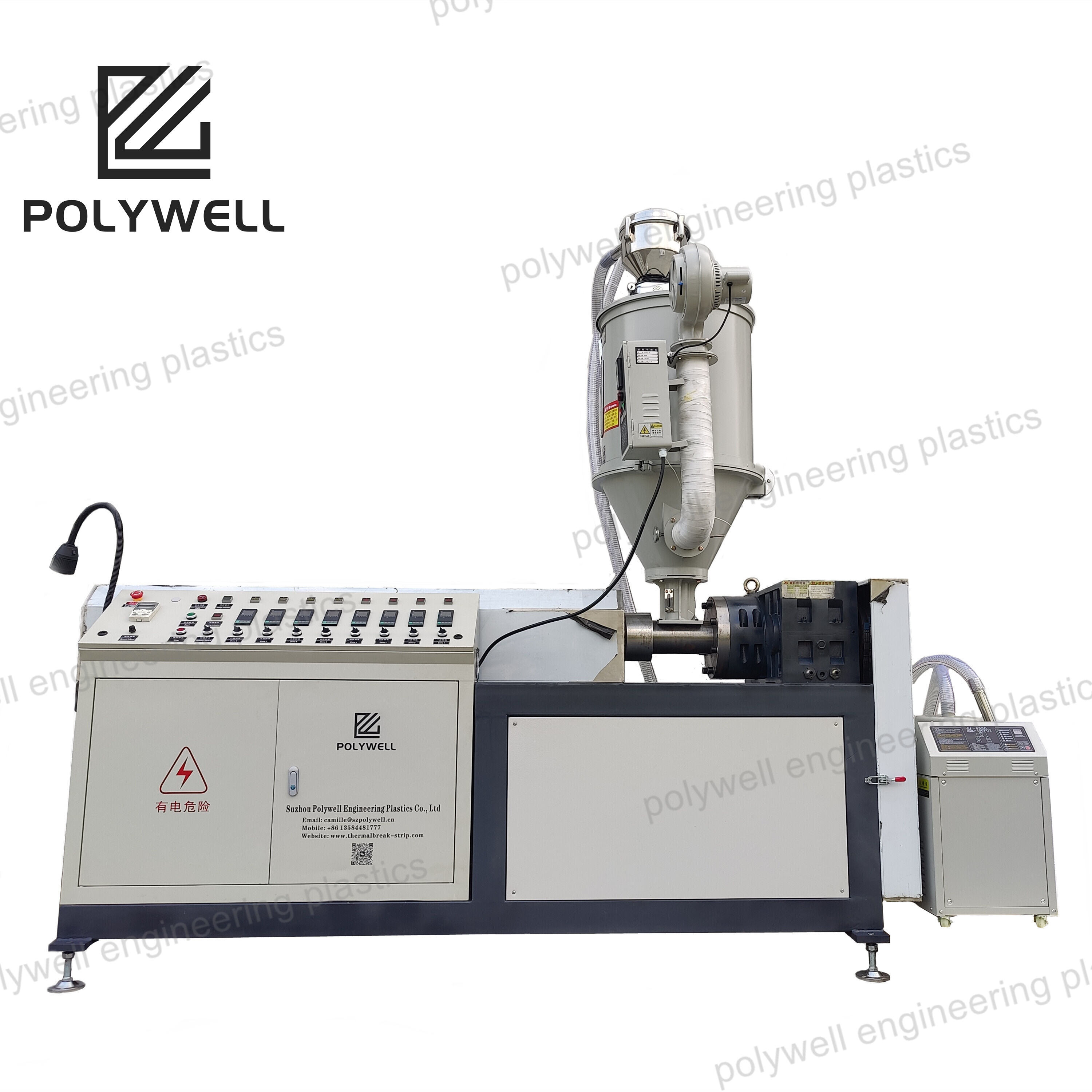

La distinción tecnológica entre extrusoras de un solo tornillo y de doble tornillo representa una de las divisiones fundamentales en los equipos para el procesamiento de polímeros, siendo que cada plataforma ofrece ventajas específicas adaptadas a aplicaciones concretas. Las extrusoras de un solo tornillo funcionan según principios mecánicos relativamente simples, donde la fricción entre el tornillo giratorio y el cilindro estacionario transporta el material hacia adelante mientras genera calor mediante disipación viscosa. Este enfoque sencillo da lugar a máquinas robustas y rentables, adecuadas para el procesamiento continuo de materiales precompuestos en aplicaciones como la extrusión de tubos, la producción de láminas y el hilado de fibras. Sus limitaciones incluyen una capacidad de mezclado restringida, sensibilidad a las propiedades de flujo del material y una eficacia limitada en la devolatilización. En contraste, las extrusoras de doble tornillo, especialmente los diseños entrelazados y co-rotatorios, proporcionan transporte por desplazamiento positivo, construcción modular que permite una personalización precisa de la configuración del tornillo y un intenso mezclado mediante bloques especiales de amasado. Estas características las hacen indispensables para operaciones de composición que incorporan cargas, refuerzos o múltiples fases poliméricas, procesos de extrusión reactiva y la devolatilización de componentes volátiles. Las consideraciones de control del proceso difieren significativamente: las extrusoras de un solo tornillo requieren un equilibrio cuidadoso entre perfiles térmicos y diseño del tornillo para garantizar estabilidad, mientras que las de doble tornillo permiten una manipulación extensa de la intensidad de mezclado, el tiempo de residencia y la entrada de energía mediante cambios en la configuración del tornillo. Desde el punto de vista económico operativo, las extrusoras de un solo tornillo son más favorables en cuanto a costos iniciales y simplicidad de mantenimiento, mientras que los sistemas de doble tornillo ofrecen valor a través de su flexibilidad de proceso y capacidades de formulación. Recientemente se ha observado una convergencia, con diseños de un solo tornillo que incorporan secciones de mezclado más sofisticadas, al tiempo que los fabricantes de extrusoras de doble tornillo desarrollan versiones optimizadas en costos para mercados específicos. El proceso de selección debe evaluar las características del material, las especificaciones del producto, el volumen de producción y los requisitos futuros de flexibilidad, siendo frecuente que muchas operaciones utilicen ambas tecnologías en roles complementarios dentro de su ecosistema productivo. Comprender los principios operativos fundamentales y los límites de capacidad de cada tecnología permite una selección óptima del equipo, ajustando las capacidades de la máquina a los requisitos específicos del proceso.