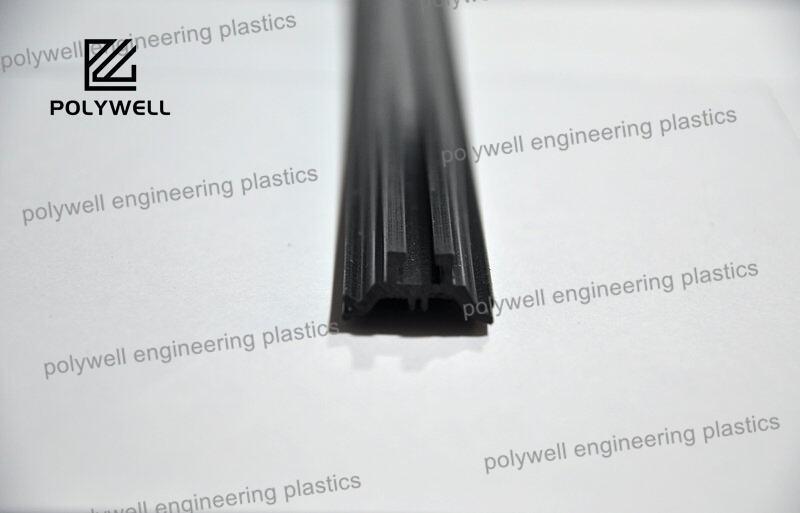

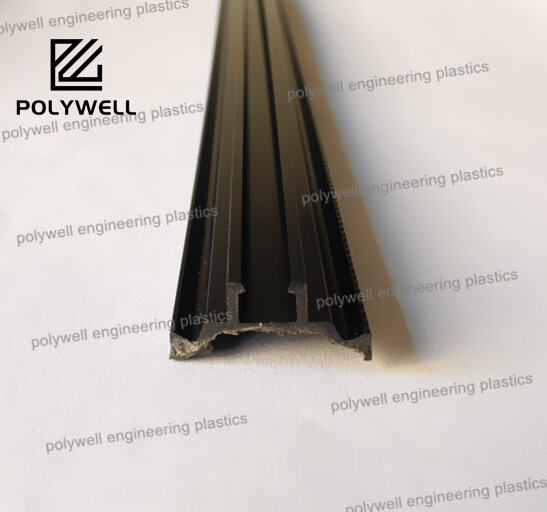

En varmebrydningsprofil er en specialudviklet konstruktionskomponent, typisk en trukket polymersektion, der er designet til at blive integreret i en metalkonstruktion – mest almindeligt i aluminiums- eller stålvinduer, døre, glasfacader og strukturelle beslag – for drastisk at reducere varmeoverførslen. Den fungerer som den centrale isolerende komponent i et varmebrydende system, hvor den fysisk adskiller de indvendige og udvendige metaldele for at skabe en barriere med lav varmeledningsevne. De mest avancerede og udbredte varmebrydningsprofiler fremstilles af glasfiberforstærket polyamid 66 (PA66 GF25 eller GF30), et materiale valgt på baggrund af dets optimale kombination af lav varmeledningsevne (cirka 0,28–0,32 W/m·K) og høj mekanisk styrke, herunder tryk- og skærvandskål, så det kan modstå belastninger fra metallagene og strukturelle kræfter. Profilens geometri er kritisk udformet ikke kun med henblik på termisk ydeevne, men også for dens mekaniske indgreb med metallet. I aluminumsystemer opnås dette ofte via "gør i og fjern bro"-processen, hvor polyamiden støbes ind i en kanal i den trukne aluminiumsprofil, hvorefter en forbundet aluminiumsbro fjernes, eller gennem en "rul-ind"-metode, hvor metallet mekanisk klemmes fast omkring polymerprofilen. Ydeevnen for en varmebrydningsprofil måles ved dens evne til at nedsætte den lineære varmegennemgang (Psi-værdi) for hele konstruktionen, hvilket direkte bidrager til en reduceret U-værdi for vinduet eller døren. Ud over energieffektivitet forhindrer den kondens på indvendige karme, forbedrer beboelseskomforten ved at bevare højere overfladetemperaturer og er afgørende for opfyldelse af strenge internationale bygningsregler og bæredygtighedscertificeringer som Passivhus, LEED og BREEAM. Derfor er design, materialevalg og produktionspræcision af varmebrydningsprofilen afgørende for succesen af ethvert højeffektivt vindues- eller klimaskærmssystem.