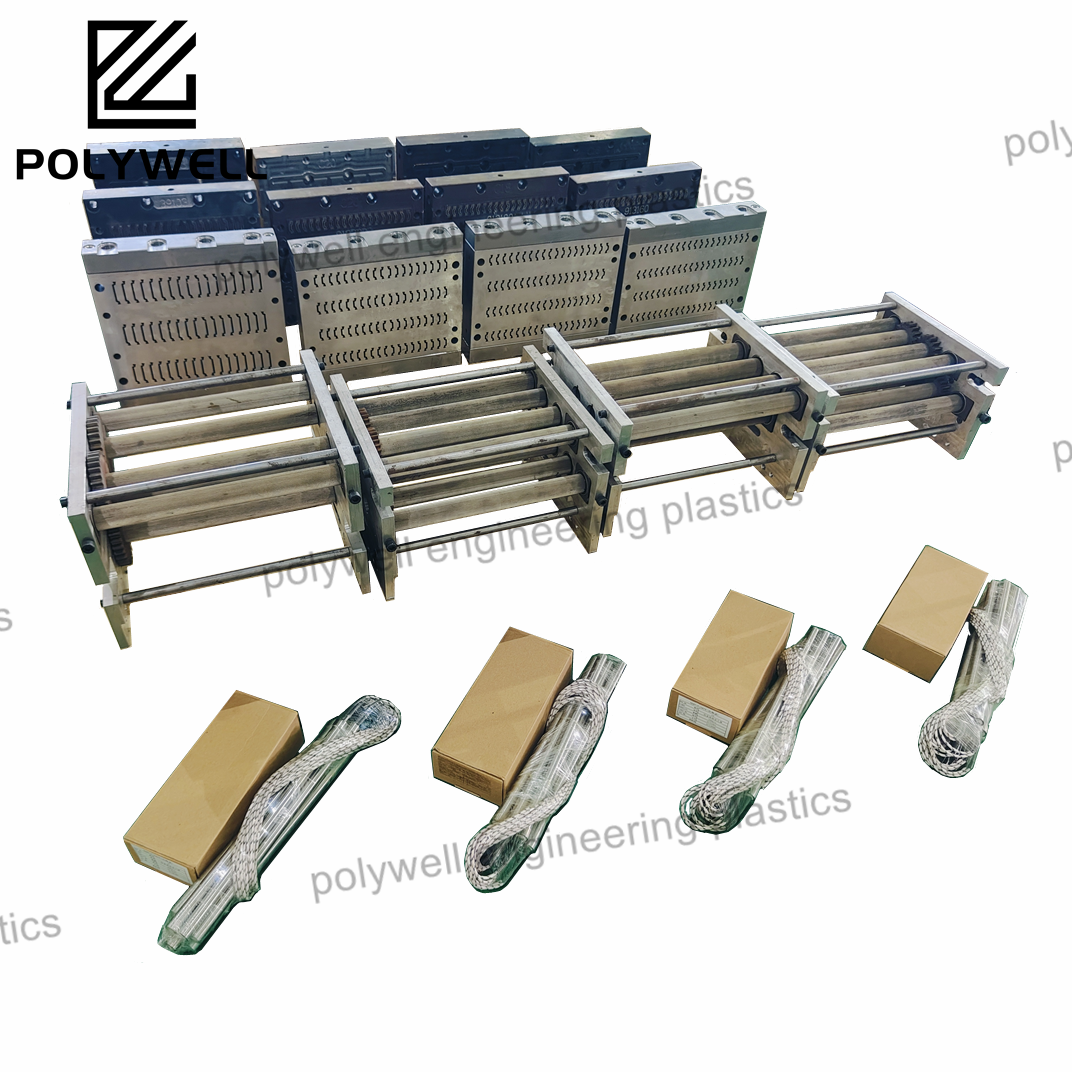

Design af injektionsforme er ingeniørmæssig grundlag for plastinjektionsformning og omfatter den systematiske udvikling af værktøjssystemer, der formes smeltet polymer til færdige komponenter. Denne komplekse proces integrerer flere ingeniørdiscipliner for at skabe forme, der fungerer pålideligt under ekstreme betingelser af tryk, temperatur og cyklisk belastning. Designprocessen starter med en omfattende analyse af delens design, hvor potentielle produktionsudfordringer identificeres, og principper for design til producibilitet (DFM) anvendes for at optimere geometrien til produktion. Vigtige designelementer inkluderer kavitets- og kernekernen, som skal tage højde for materialekontraktion og inkorporere passende overfladebehandlinger; fodersystemet, som styrer materialens strømning ind i kavitet; kølesystemet, som regulerer termiske forhold for dimensionel stabilitet; udkastningssystemet, som letter fjernelsen af emnet; samt det strukturelle system, som tåler injektionstrykket. Avancerede forme indeholder ofte komplekse mekanismer til fremstilling af undercuts, gevind og andre særlige funktioner, hvilket ofte kræver sofistikerede aktiveringssystemer. Valg af materiale til formkomponenter baseres på produktionskrav, med muligheder fra aluminium til prototypeværktøjer til herdet værktøjsstål til højvolumenproduktion. Moderne design af injektionsforme benytter omfattende CAD/CAE-software til 3D-modellering, simulering og analyse, hvilket giver ingeniører mulighed for at forudsige og løse potentielle problemer før værktøjsfremstilling. Designprocessen skal også tage højde for praktiske produktionsovervejelser såsom nem vedligeholdelse, reparerbarhed og kompatibilitet med standard formningsudstyr. Et vellykket design af injektionsform leverer et produktionssystem, der fremstiller dimensionelt præcise, kosmetisk acceptable dele med minimalt affald, samtidig med effektiv drift over langvarige produktionsforløb. Den økonomiske indvirkning af valg i formdesign rækker gennem hele produktets livscyklus og påvirker delens omkostninger, kvalitetskonsistens og tid til markedsplacering.