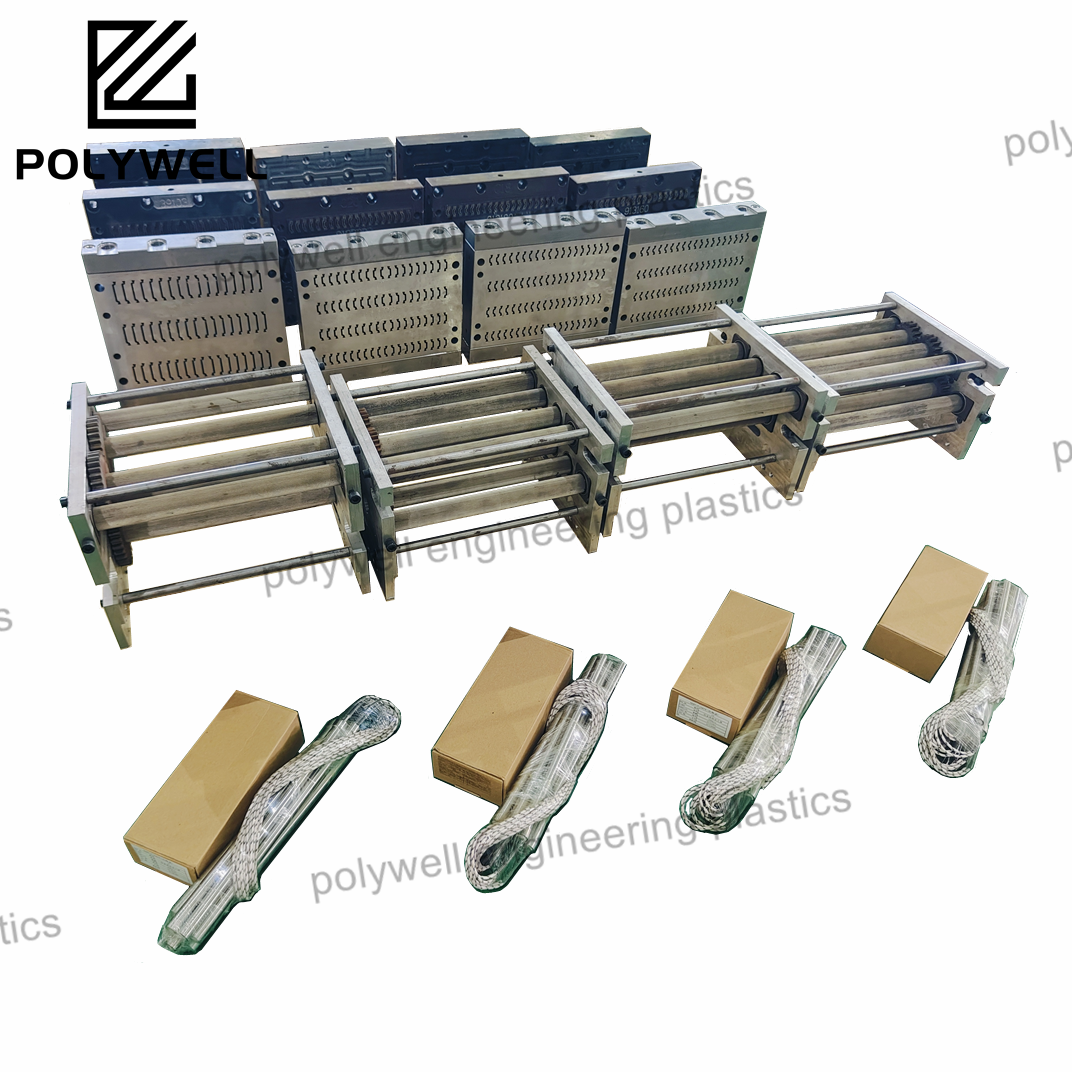

يُعد تصميم قوالب البلاستيك تخصصًا هندسيًا يركّز على إنشاء أنظمة الأدوات المستخدمة في صب الحقن لتصنيع المكونات البلاستيكية. يبدأ هذا العملية الشاملة بتحليل مفصل لتصميم القطعة، ويتم تحديد التحديات المحتملة في التصنيع وتطبيق مبادئ التصميم القابل للتصنيع (DFM) لتحسين الهندسة من أجل الإنتاج. وتشمل العناصر الحرجة نظام التجويف والقلب الذي يحدد هندسة القطعة، والمصمم بعوامل مقياس مناسبة لتعويض انكماش المادة. ويشمل نظام التغذية الرأس، والقنوات، والبوابات المصممة لتوصيل المادة بكفاءة إلى التجويف مع تقليل فقد الضغط والتسخين الناتج عن القص. ويستخدم تصميم نظام التبريد قنوات موضوعة بشكل استراتيجي لاستخلاص الحرارة بشكل موحد، مما يمنع التشوه ويقلل من أوقات الدورة. ويضمن هندسة نظام الإخراج إزالة القطعة بشكل موثوق باستخدام دبابيس أو أغلفة أو شفرات أو ألواح نازعة تموضع بحيث تُطبّق القوة دون إتلاف الأسطح الجمالية. بالنسبة لهياكل القطع المعقدة، يتم دمج آليات إضافية تشمل رافعات للإدخالات الجانبية، وقضبان منزلقة لميزات الجوانب، وأجهزة فك اللولبات للمكونات ذات الخيوط. ويمنع تصميم التهوية احتجاز الهواء الذي يؤدي إلى الحروق أو عدم اكتمال الملء، في حين تحافظ أنظمة المحاذاة على الدقة طوال دورة الصب. ويتم اختيار المواد المستخدمة في مكونات القالب بحيث توازن بين مقاومة التآكل، وقابلية التلميع، والتوصيل الحراري، والتكلفة، وتتراوح الخيارات من الفولاذ شبه المقوى للإنتاج المتوسط إلى فولاذ الأدوات المقوى للتطبيقات عالية الحجم. وتستخدم تقنيات التصميم الحديثة للقوالب البلاستيكية برامج CAD/CAE على نطاق واسع لنمذجة ثلاثية الأبعاد، ومحاكاة التدفق، وتحليل التبريد، والتحقق الهيكلي. كما يجب أن يأخذ التصميم بعين الاعتبار أيضًا القضايا العملية للتصنيع مثل سهولة الصيانة، وإمكانية الإصلاح، والتوافق مع ماكينات الصب القياسية. ويؤدي التصميم الناجح لقالب البلاستيك إلى نظام تصنيع قوي ينتج أجزاء دقيقة الأبعاد ومقبولة جماليًا بأدنى نسبة من المخلفات، وبكفاءة أثناء تشغيل طويل الأمد.