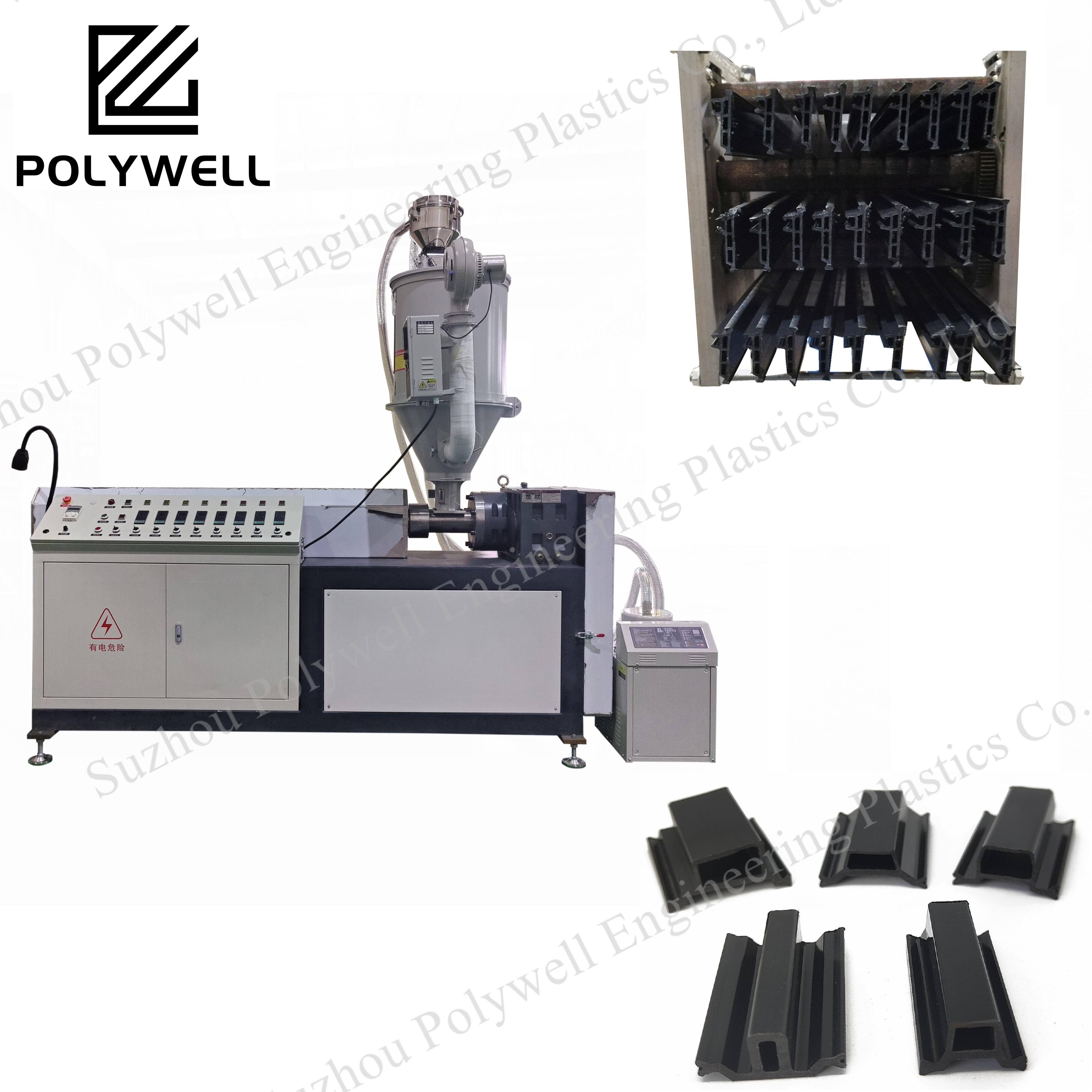

Poliamid Şerit Naylon Profil Yapma Aleti PA66 GF25 Termal Kesme Profili için Profil Ekstrüzyon Kalıbı

Ekstrüzyon Naylon Zincir Kılavuzu PA66 Piste Kılavuzu Poliamid Ray Kılavuzu Kalıp

- Genel Bakış

- Önerilen Ürünler

Satış sonrası hizmet: yurtdışında hizmet vermek için mühendisler

Garanti: 1 yıl

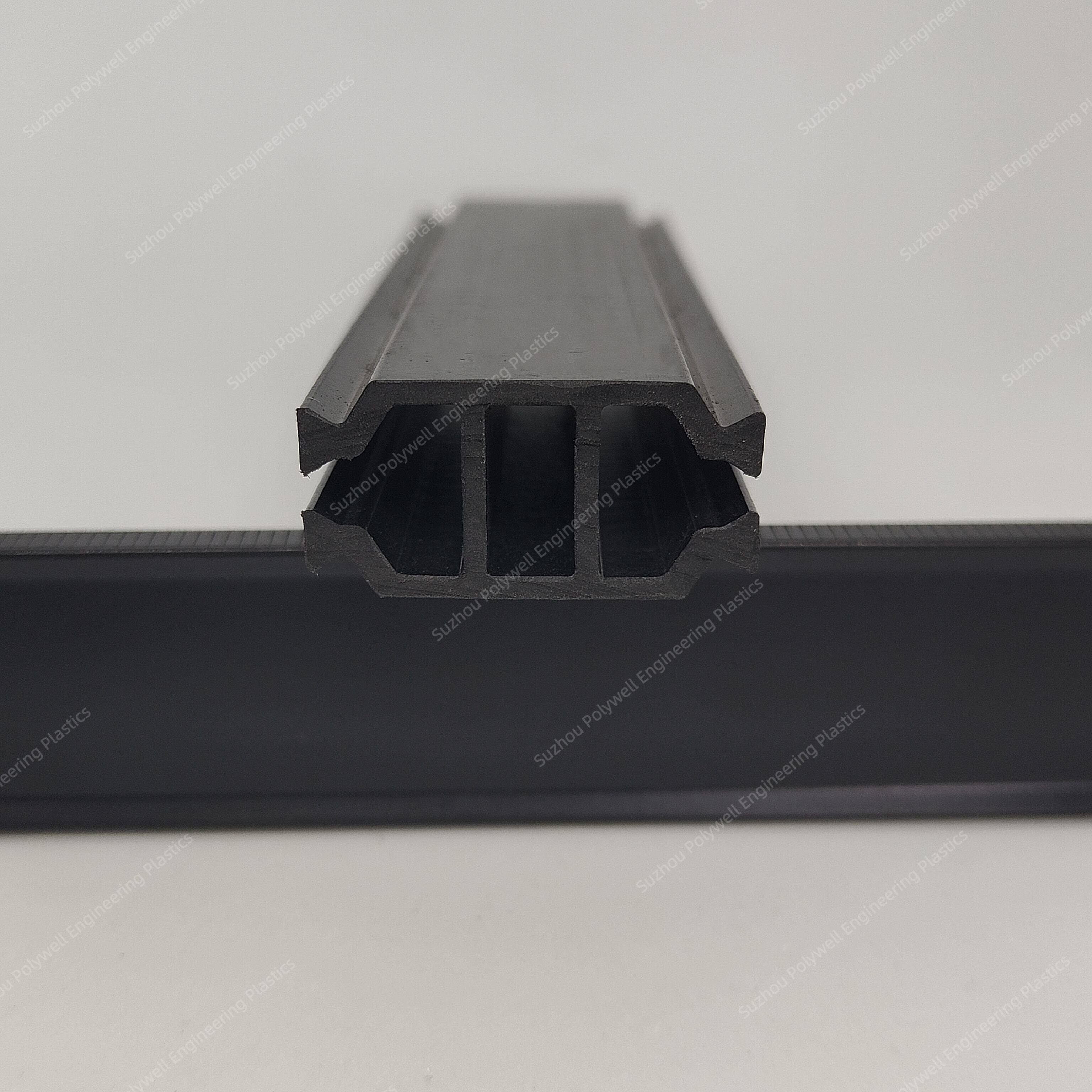

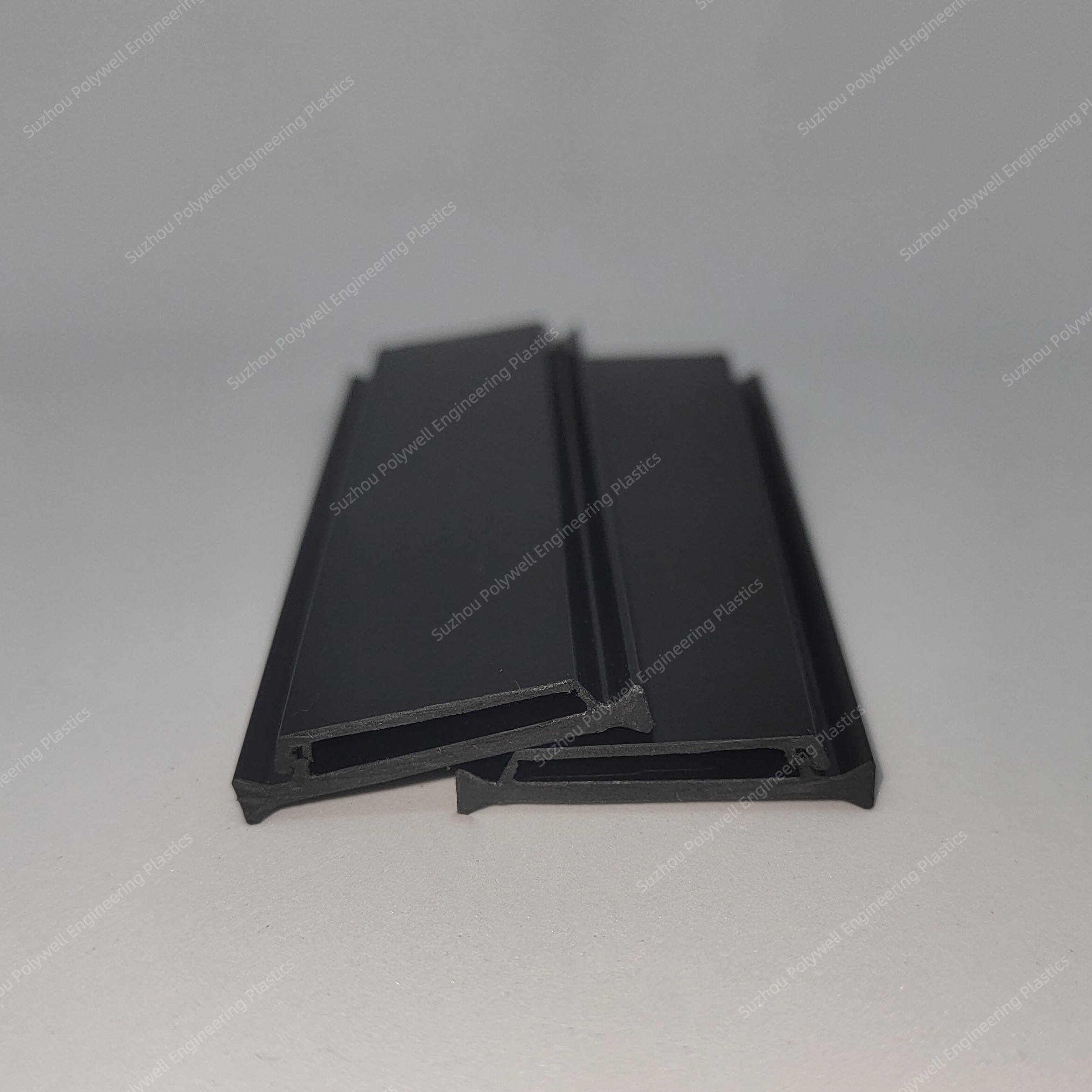

Ürün türü: poliamid bantları

Otomasyon: otomatik

ransport paketi: plastik köpük filmi veya kontrplak kağıdı

Özellik: 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Marka: polywell

Kaynağı: Zhangjiagang şehri, Çin

Malzeme: paslanmaz çelik

Uygulama: Termal kırılma profilleri üretim hattı

Uygun şerit şekli: i tipi, c tipi ve diğer basit türler

Özel: özel

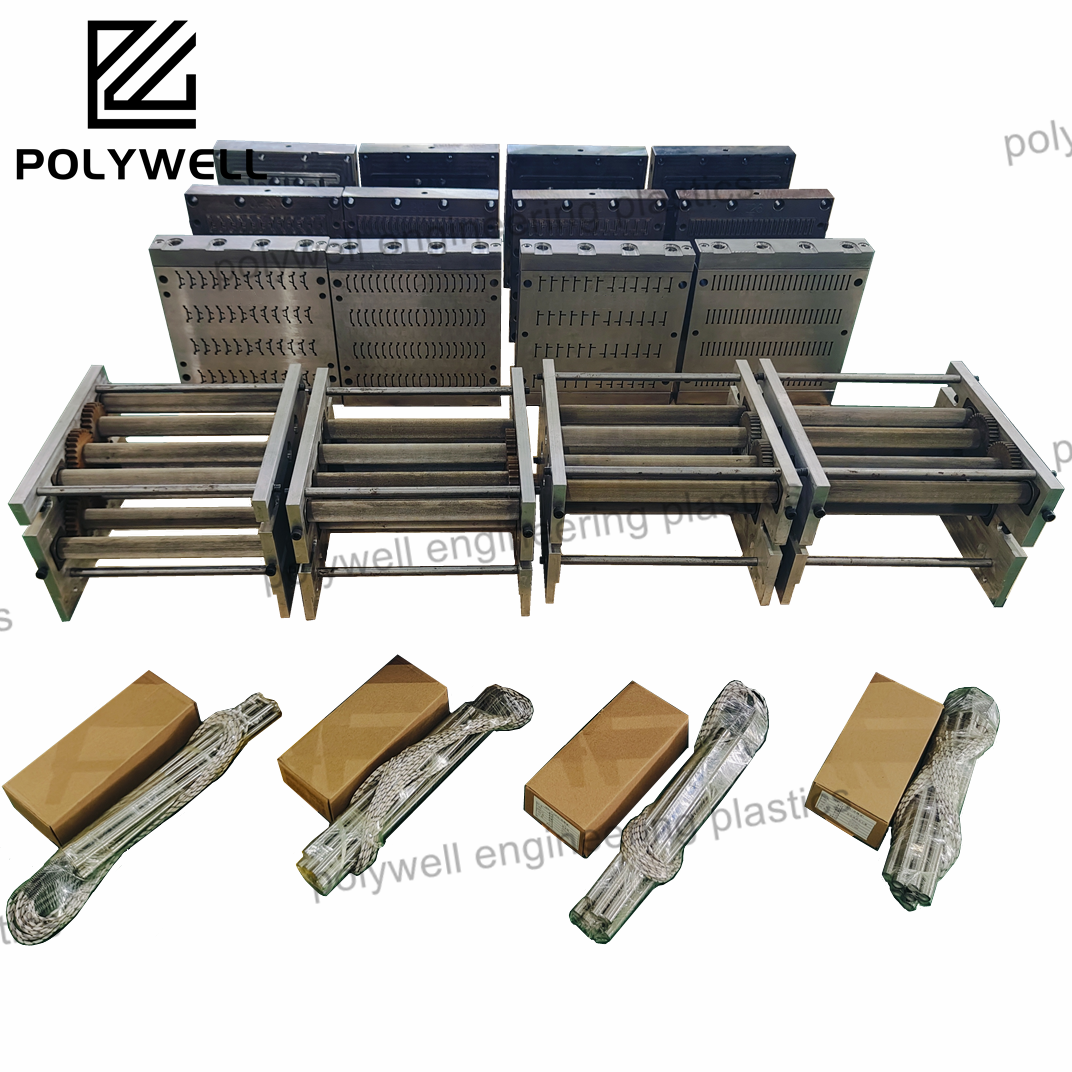

Termal kırılma profilli ekstrüzyon kalıpları her zaman tek vidalı plastik ekstrüde makinesi ile donatılır.

Pa profil ekstrüsiyon hattı için plastik kalıplar nedir?

Pa profil, poliamid termal kırma şeridleri anlamına gelir. Bu, perdeler duvarlarında, ticari pencerelerde, kapılardaki ve daha fazlasında termal kırma yaratmak için yıllardır kullanılan en yaygın malzemelerden biridir. Bu, metal olmayan, kompozit, yapısal bir malzeme olarak ortaya çıkan ve ikisi arasında yalıtım bariyer

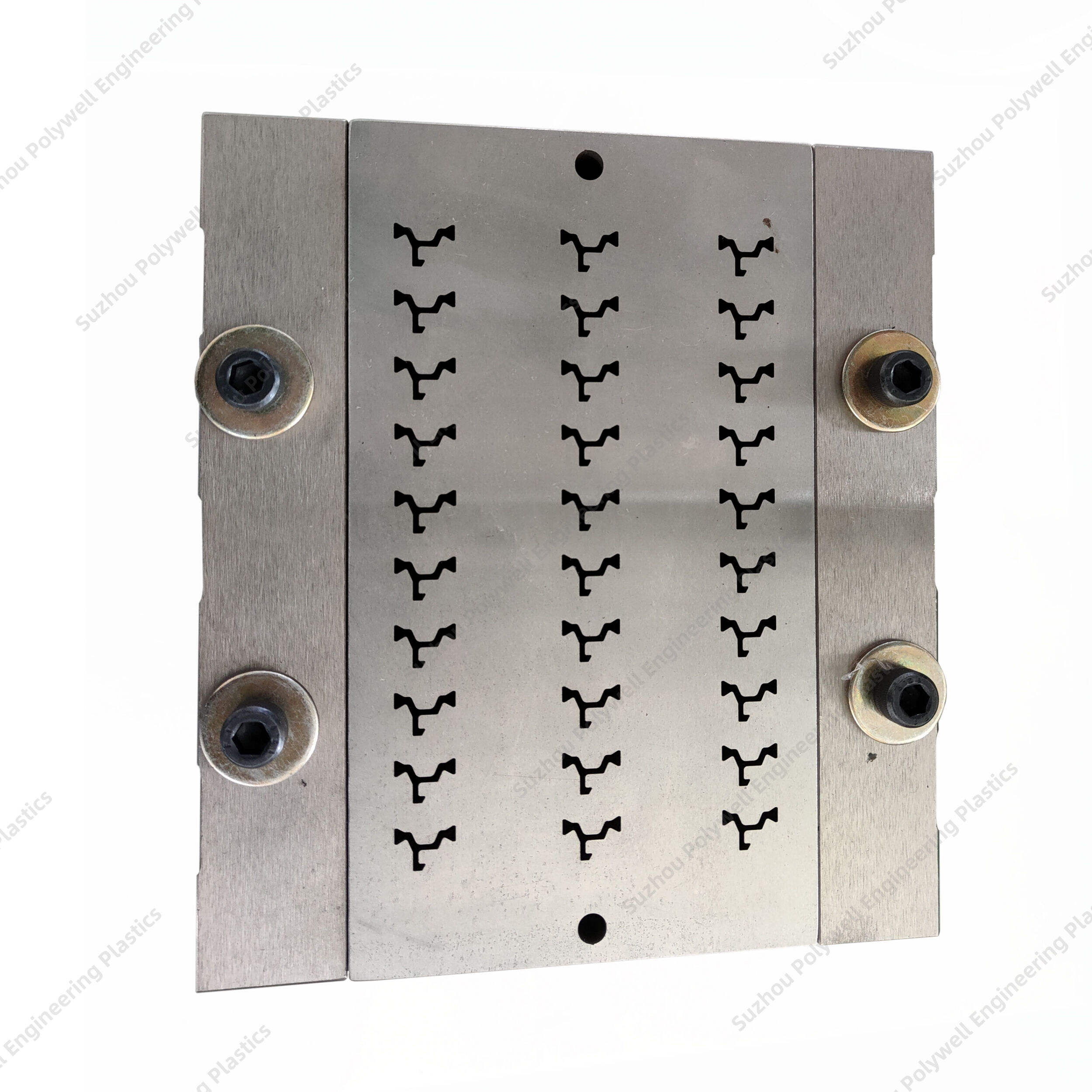

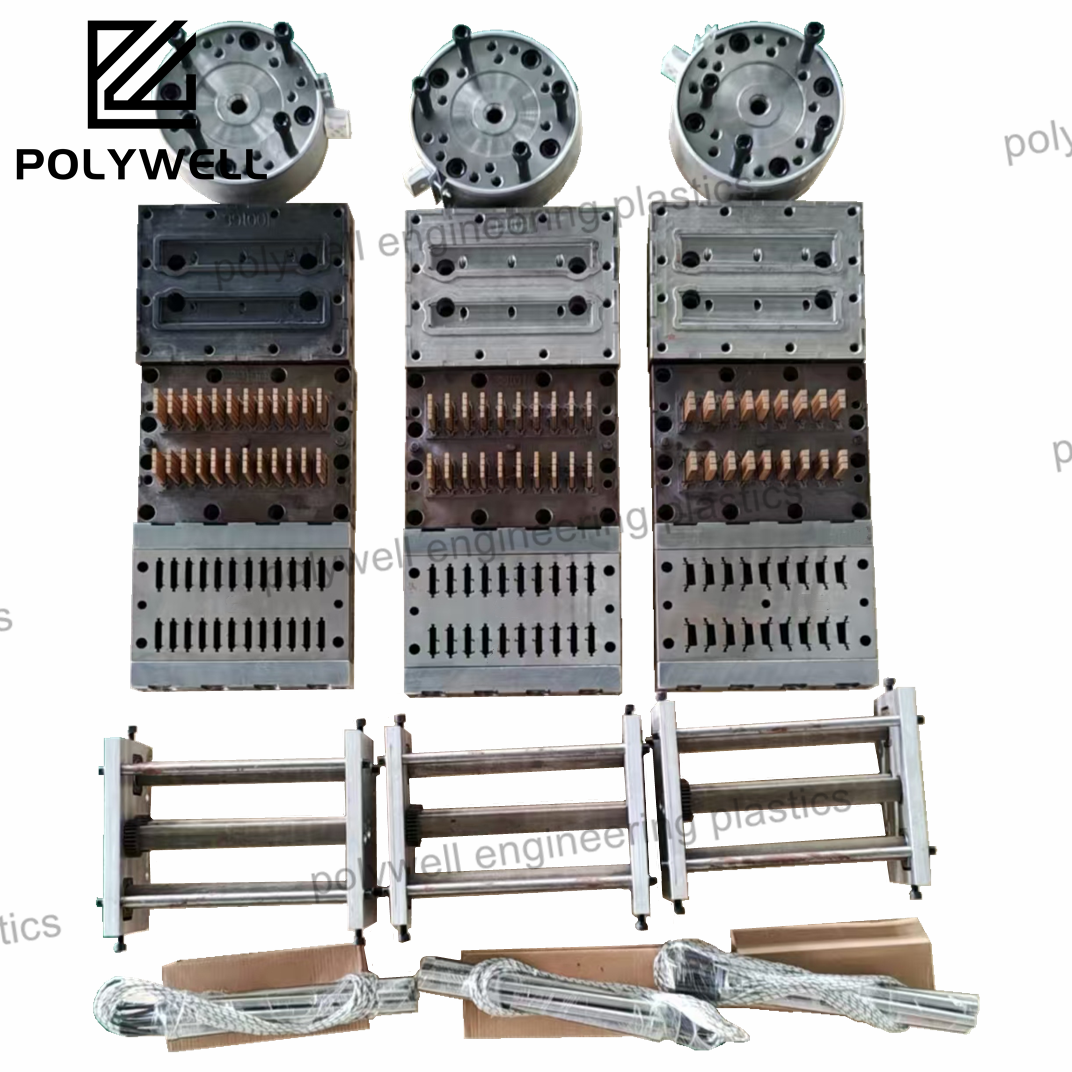

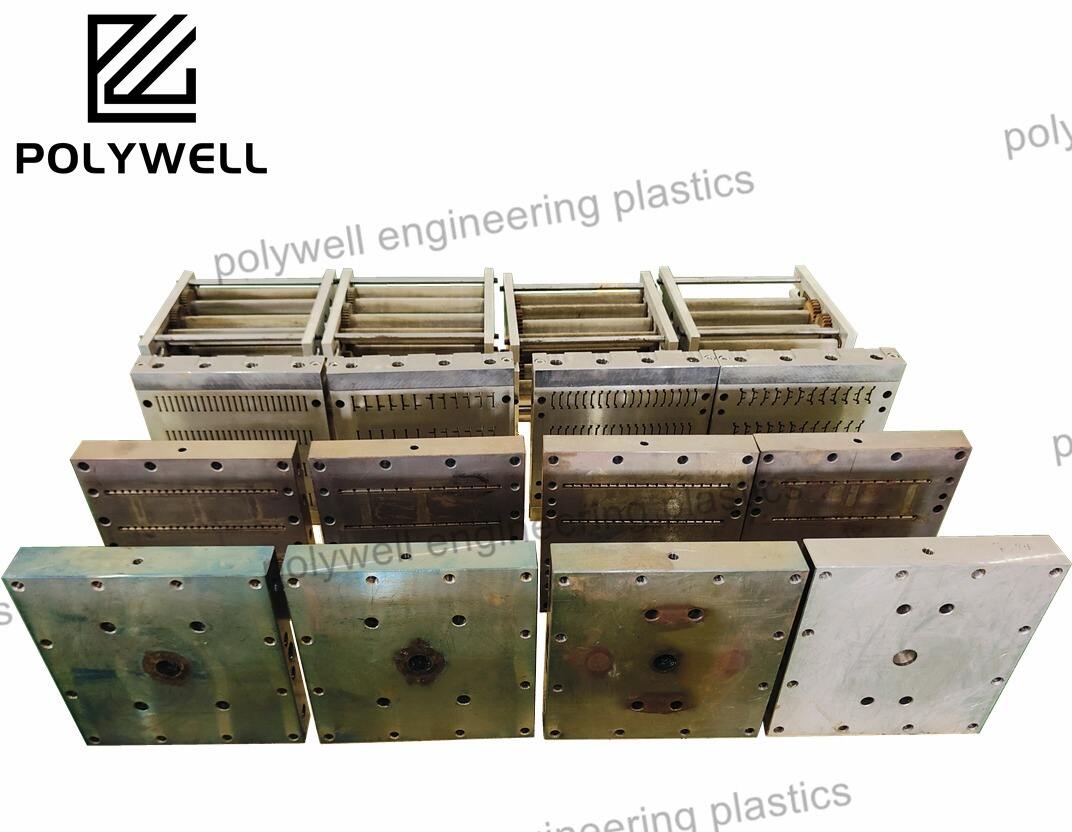

Polyamid şeritlerinin şekli, boyutu ve çıkışı plastik kalıplar tarafından belirlenir. Bu nedenle, plastik kalıp, poliyamid şeritleri ekstrüzyon hattının çok önemli ve vazgeçilmez bir parçasıdır.

Üretimde küf nedir?

Kalıp, aynı zamanda mould olarak da yazılır, araç veya kalıb. Üretimde, bir sıvı veya plastik maddenin istenen bitmiş ürün halinde şekillendirildiği bir boşluk veya matris. PA 6.6 malzeme gibi erimiş bir madde, bir kalıba dökülür veya basınçla sokulur ve sertleşmesine izin verilir.

Plastik ekstrüzyon kalıplaması plastik ürünlerin üretimi için en yaygın kullanılan yöntemdir. Ekstrüzyon kalıplaması, erimiş plastiklerin genellikle bir termoplastik olarak çelik veya alüminyumdan oluşan metal kalıplara döküldüğü bir yöntemdir. Erimiş malzeme kalıplara yerleştirildikten sonra, son öğenin çıkar

Şirketimiz, esas olarak naylon 66 ürünleri için kalıp üretir.

Ekstrüzyon kalıplama süreci nedir?

Ekstrüzyon kalıplaması (plastifikasyon ekstrüzyonu olarak da bilinir) kalıpta erimiş maddenin yığınının basınç altında başka bir nihai ürünün başka bir şeklini almaları için dışarıya itilmesi.

Kalıp, son ürünün şeklini ve detay boyutlarını belirler.

Kalıplar nasıl üretilir?

Kalıplama işlemi, kalıpların boşluklarını doldurmak için basınç ve ısı kullanır. Matris olarak da bilinen katı bir çerçeve.

Avantajlar:

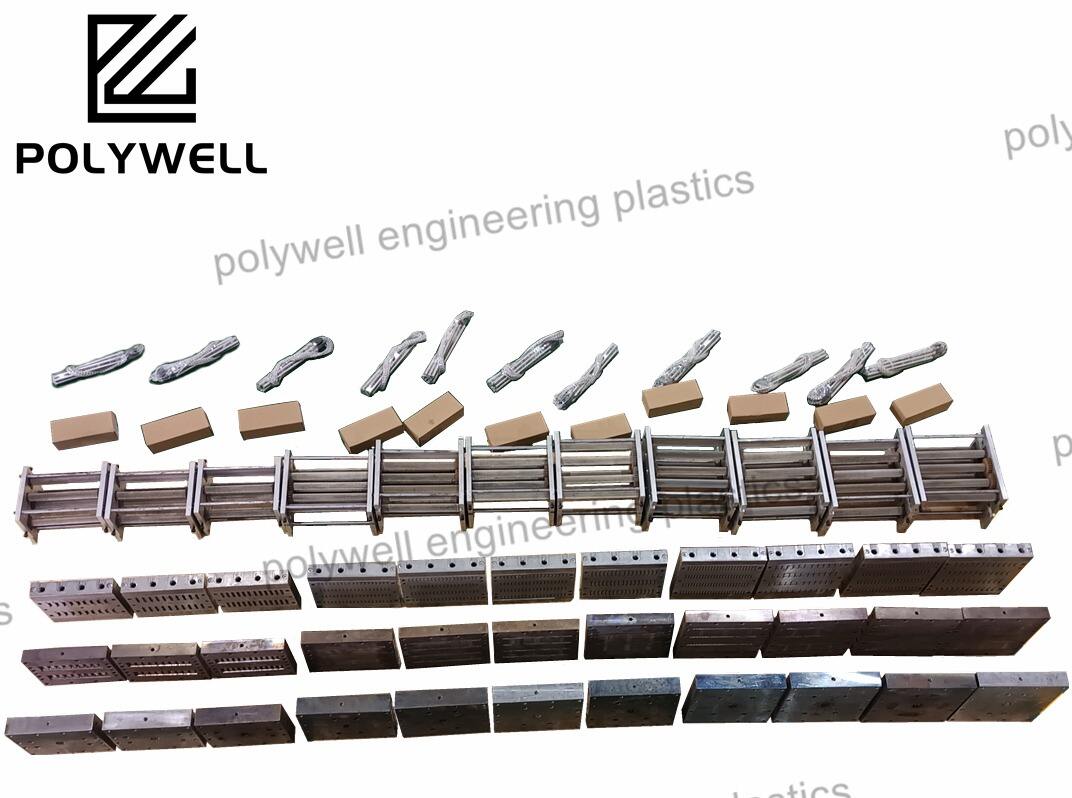

1. mühendislerimiz, kalıpların her haftada üretilmesini takip ederek hepsinin zamanında olduğundan emin olurlar.

2. matrisin çalıştırılması ve malzeme ekstrüzyonu için uygun olması için koşucu tasarımını sürekli olarak optimize ediyoruz.

3. müşteri çizimlerine göre profesyonel revizyona dair görüşler sunacağız ve müşterilerin gereksinimlerine göre çizimleri optimize edeceğiz.

4. herşey yolunda ise, gönderimden önce kalıplar ve ürünler üzerinde son denetim yapacağız.

5. Müşteri kalıbı aldıktan sonra, kullanmada herhangi bir sorun varsa, kapıya gidip yeryüzünde rehberlik sağlayabiliriz.

İsim |

PA h eat yalıtım profilleri kalıbı |

Plastik malzeme |

Pa66-gf25 |

Çukurlu ve çekirdekli çelik |

Din 1.2379 |

Boşluk sayısı |

Özel tasarım |

Boşluk ve çekirdek sertliği |

48-52HRC / 55-60HRC |

Kalıp aksesuarları |

Hasco standardı |

Soğutma Sistemi |

Su soğutma |

Koşucu |

Soğuk |

Teslimat süresi |

Yaklaşık 20-28 iş günü |

Ambalaj |

Plywood kağıdı |

Ödeme |

T/t, Western Union, para gramı |

Kalıp tasarım ve geliştirme hizmetimiz:

Aletlerin doğruluğu parçaların kalitesinin anahtarıdır. alet yapımı bir sanattır. Bu yüzden aletlerimizi en sıkı kalite standartlarına göre üretip test ediyoruz.

Paketleme ve Teslimat

Genellikle her kalıbı taşım processinde güvenliğini sağlamak için bir çinko kutusu içinde yerleştiririz.

Her kalıpın ağırlığı yaklaşık 60-200kg arasındadır. Kalıpların boyutuna bağlıdır.

Genellikle bir kalıbı üretmek için 28-35 iş gününe ihtiyacımız vardır. Bunu yaptıktan sonra, hem kalıbın hem de bu kalıptan üretilen poliamid şeritlerin nitelikli olduğundan emin olmak için kalıp testini yaparız.

EN

EN