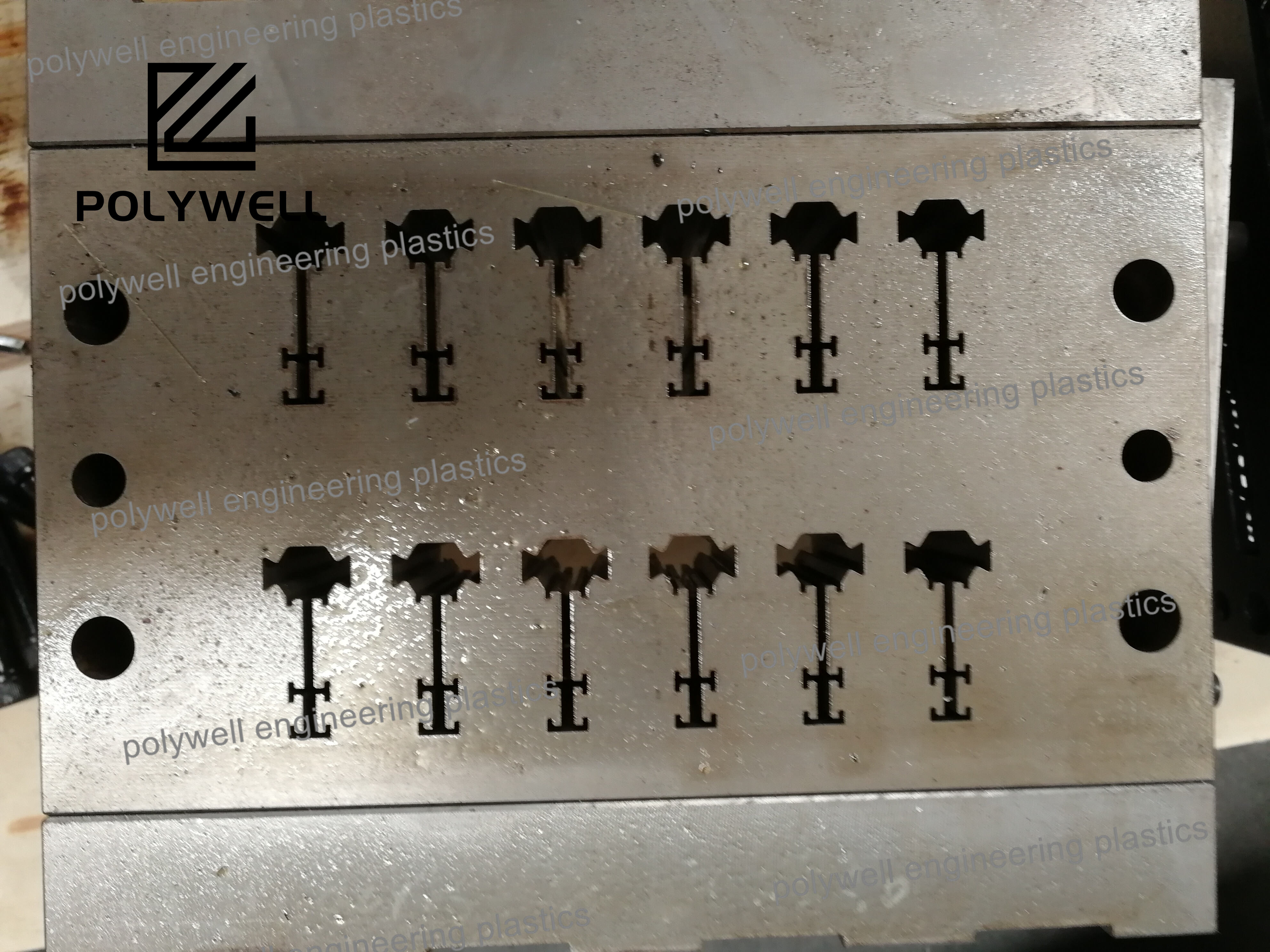

Enjeksiyon kalıplama için kalıp tasarımı, erimiş plastik malzemeyi yüksek doğrulukta ve tekrarlanabilir parçalara dönüştüren kalıp sistemleri oluşturmaya yönelik özelleşmiş bir mühendislik disiplinidir. Bu süreç, yüksek hacimli üretim sınırlamaları içinde polimer davranışlarını, termal dinamikleri ve makine mühendisliği ilkelerini derinlemesine anlamayı gerektirir. Temel tasarım hususları, basitlik için iki plakalı, otomatik kanal ayrımı için üç plakalı veya kapasiteyi artırmak için katmanlı kalıplar gibi en uygun kalıp tipinin belirlenmesiyle başlar. Parça ayırma çizgisinin (parting line) belirlenmesi hem parça estetiği hem de kalıp işlevselliği açısından kritik öneme sahiptir. Boşluk (cavity) ve çekirdek (core) tasarımı, malzemenin büzülmesini dikkate almalı ve nihai parça boyutlarına ulaşmak için uygun ölçek faktörlerini içermelidir. Besleme sistemi mühendisliği, doğal olarak dengeli ya da geometrik olarak dengeli runner yerleşimi, kenar, denizaltı, fan ya da diyafram gibi kapı (gate) tipi seçimi ve sprue tasarımı konularını kapsar; burada soğuk kanal ve sıcak kanal sistemleri arasındaki seçim, malzeme verimliliği ve çevrim süresi üzerinde önemli etkiler yaratır. Soğutma sistemi tasarımı, çarpılmayı önlemek ve çevrim sürelerini kısaltmak amacıyla stratejik olarak yerleştirilmiş kanallarla ısıyı eşit şekilde uzaklaştırır. Çıkartma sistemi mühendisliği, pimler, kolluklar, bıçaklar ya da soyucu plakalar aracılığıyla parçanın güvenilir bir şekilde çıkarılmasını sağlar ve bu elemanlar, parçaya zarar vermeden kuvvet uygulayacak şekilde konumlandırılır. Karmaşık parça geometrileri, alttan geçmeler (undercuts) için liftler, yan özellikler için slider'lar ve dişli parçalar için vida sökme mekanizmaları gibi ekstra mekanizmalar gerektirir. Hava tahliye tasarımı, yanıklara veya eksik doluma neden olabilecek hava sıkışmasını önlerken, hizalama sistemleri kalıplama döngüsü boyunca hassasiyeti korur. Modern kalıp tasarımı, dolum desenlerini, soğutma verimliliğini ve yapısal gerilmeleri önceden tahmin etmek amacıyla gelişmiş simülasyon yazılımlarından yararlanır ve maliyetli kalıp imalatından önce iyileştirme yapılmasına olanak tanır. Elde edilen kalıp tasarımı, teknik performans, üretim verimliliği, bakım gereksinimleri ve ekonomik unsurlar arasında dengedir ve sürekli olarak yüksek kaliteli bileşenler üretmeye yetenekli sağlam bir üretim sistemi sunar.