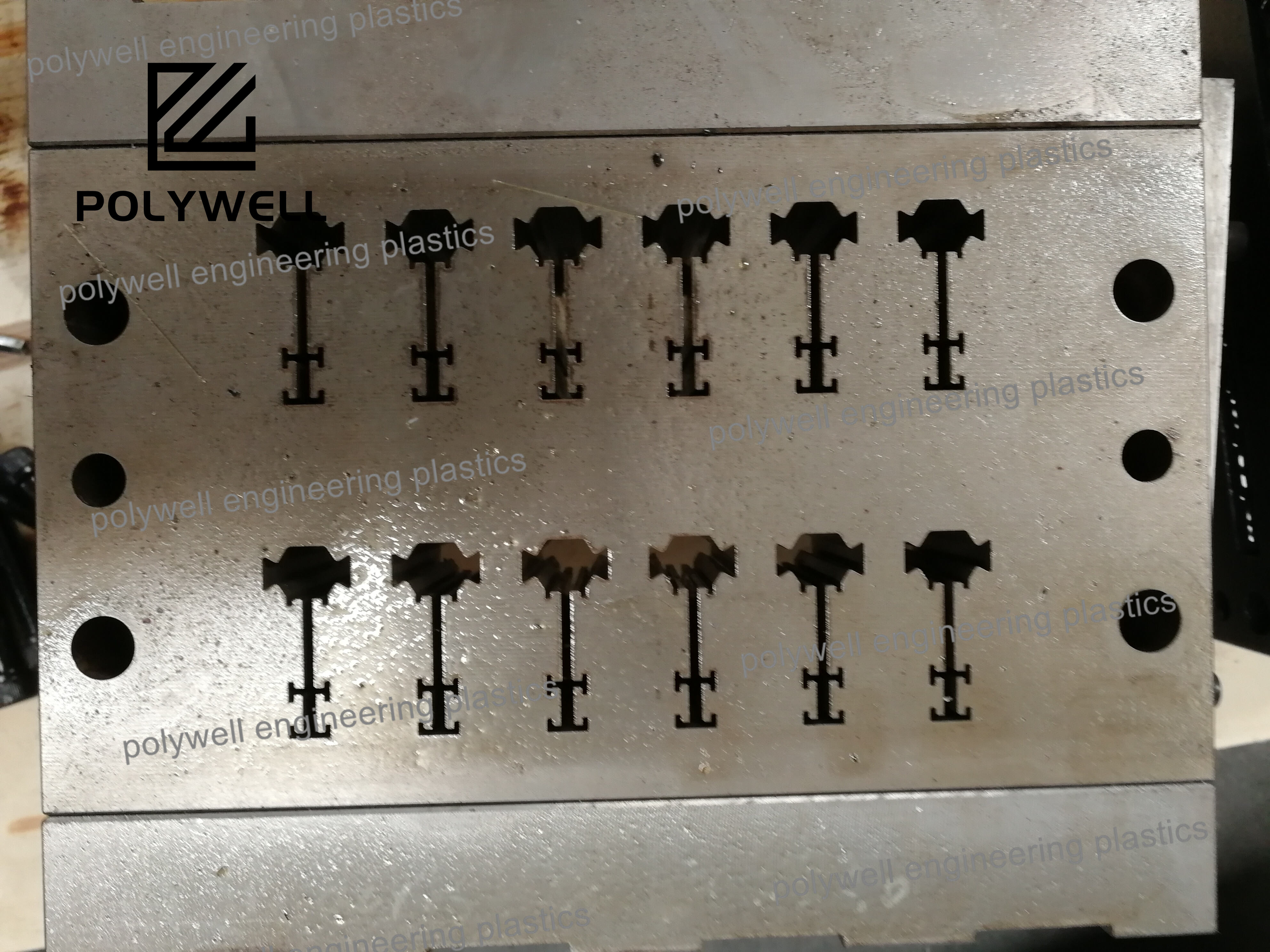

การออกแบบแม่พิมพ์สำหรับการฉีดขึ้นรูปเป็นสาขาวิศวกรรมเฉพาะทางที่มุ่งเน้นการสร้างระบบที่ใช้ในการผลิตชิ้นส่วนพลาสติกจากพลาสติกเหลวให้มีความแม่นยำและสามารถผลิตซ้ำได้อย่างต่อเนื่อง กระบวนการนี้ต้องอาศัยความเข้าใจอย่างลึกซึ้งเกี่ยวกับพฤติกรรมของโพลิเมอร์ พลวัตความร้อน และหลักการวิศวกรรมกลไก ที่นำมาประยุกต์ใช้ภายใต้ข้อจำกัดของการผลิตในปริมาณมาก การพิจารณาพื้นฐานของการออกแบบเริ่มจากการกำหนดประเภทของแม่พิมพ์ที่เหมาะสม เช่น แบบสองแผ่นสำหรับความเรียบง่าย แบบสามแผ่นเพื่อแยกชิ้นส่วนรันเนอร์โดยอัตโนมัติ หรือแม่พิมพ์แบบซ้อนเพื่อเพิ่มกำลังการผลิต การกำหนดแนวแยก (parting line) มีความสำคัญอย่างยิ่ง เพราะมีผลต่อทั้งรูปลักษณ์ภายนอกของชิ้นงานและความสามารถในการทำงานของแม่พิมพ์ การออกแบบช่องว่าง (cavity) และแกนกลาง (core) ต้องคำนึงถึงการหดตัวของวัสดุ โดยต้องรวมปัจจัยการขยายขนาดที่เหมาะสมเพื่อให้ได้ขนาดสุดท้ายของชิ้นงานตามต้องการ การออกแบบระบบป้อนวัสดุรวมถึงการวางผังรันเนอร์ (แบบสมดุลตามธรรมชาติหรือแบบสมดุลตามรูปทรงเรขาคณิต) การเลือกชนิดของเกต (edge, submarine, fan หรือ diaphragm) และการออกแบบสปรู โดยการตัดสินใจระหว่างระบบรันเนอร์เย็นและรันเนอร์ร้อนมีผลอย่างมากต่อประสิทธิภาพการใช้วัสดุและเวลาไซเคิล การออกแบบระบบระบายความร้อนใช้ช่องทางที่จัดวางอย่างเหมาะสมเพื่อถ่ายเทความร้อนอย่างสม่ำเสมอ ป้องกันการบิดงอของชิ้นงาน และลดระยะเวลาไซเคิล การออกแบบระบบดันชิ้นงานออกต้องทำให้มั่นใจว่าสามารถนำชิ้นงานออกจากแม่พิมพ์ได้อย่างเชื่อถือได้ โดยใช้หมุด ปลอก ใบมีด หรือแผ่นดันชิ้นงาน ที่จัดวางตำแหน่งให้แรงกระทำไม่ก่อให้เกิดความเสียหายต่อชิ้นงาน รูปทรงเรขาคณิตที่ซับซ้อนของชิ้นงานจำเป็นต้องใช้กลไกเพิ่มเติม เช่น lifter สำหรับ undercut slider สำหรับลักษณะพิเศษด้านข้าง และอุปกรณ์คลายเกลียวสำหรับชิ้นส่วนที่มีเกลียว การออกแบบช่องระบายอากาศช่วยป้องกันการสะสมของอากาศที่อาจทำให้เกิดรอยไหม้หรือชิ้นงานไม่เต็ม ในขณะที่ระบบจัดแนวช่วยรักษาความแม่นยำตลอดรอบการฉีดขึ้นรูป ปัจจุบัน การออกแบบแม่พิมพ์ใช้ซอฟต์แวร์จำลองขั้นสูงเพื่อคาดการณ์รูปแบบการเติมวัสดุ ประสิทธิภาพการระบายความร้อน และความเครียดภายในโครงสร้าง ซึ่งช่วยให้สามารถปรับแต่งการออกแบบก่อนการผลิตแม่พิมพ์จริงที่มีค่าใช้จ่ายสูง ดังนั้นการออกแบบแม่พิมพ์ที่ได้จึงเป็นการผสมผสานอย่างลงตัวระหว่างสมรรถนะทางเทคนิค ประสิทธิภาพการผลิต ความต้องการในการบำรุงรักษา และปัจจัยทางเศรษฐกิจ เพื่อให้ได้ระบบการผลิตที่แข็งแกร่งและสามารถผลิตชิ้นส่วนคุณภาพสูงได้อย่างต่อเนื่อง