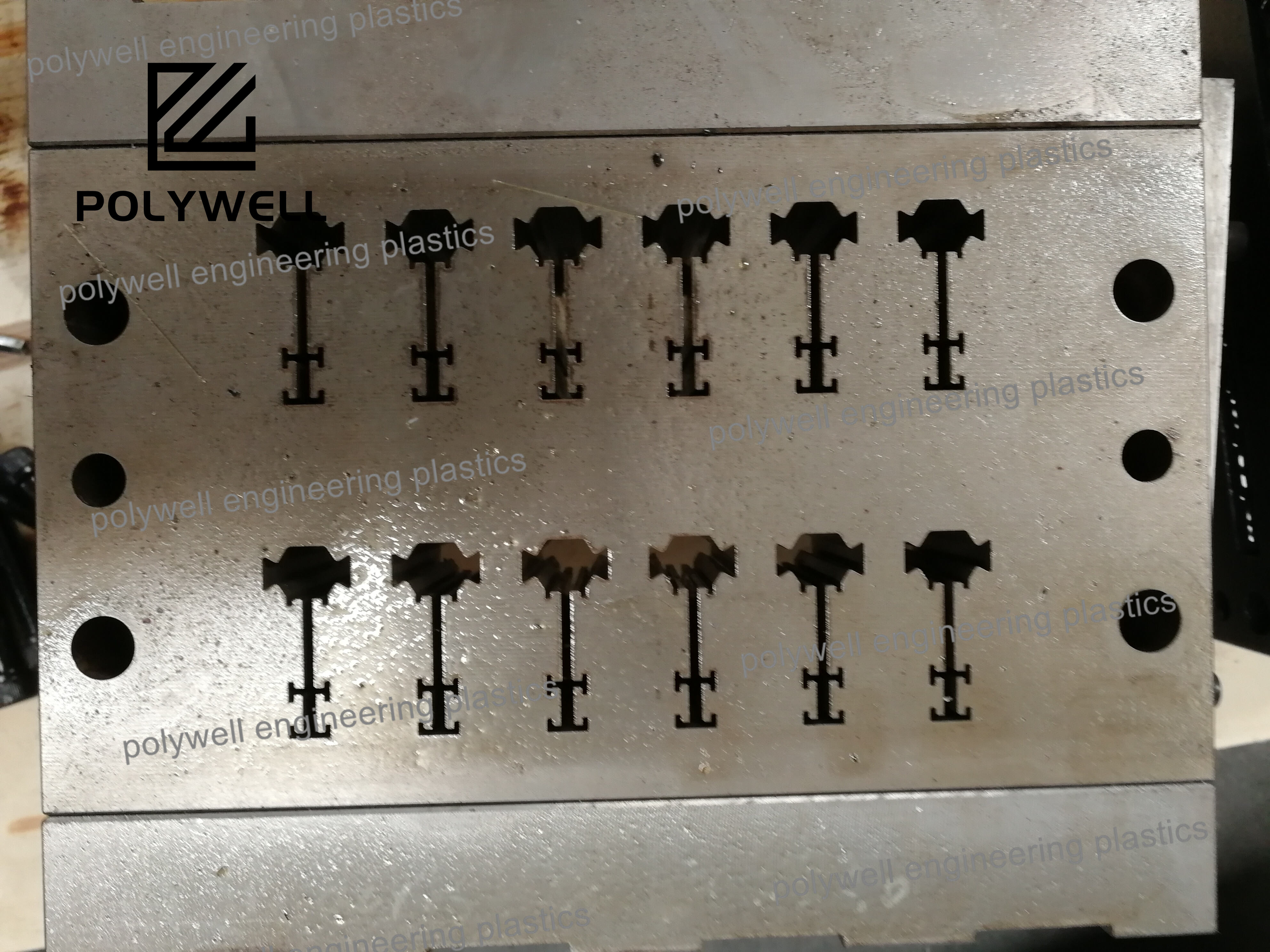

Projektowanie form do wtryskiwania jest specjalistyczną dziedziną inżynierii skupiającą się na tworzeniu systemów narzędziowych, które przekształcają stopiony plastik w precyzyjne, powtarzalne elementy. Proces ten wymaga głębokiej znajomości zachowania polimerów, dynamiki cieplnej oraz zasad inżynierii mechanicznej stosowanych w warunkach produkcji masowej. Podstawowe zagadnienia projektowe zaczynają się od wyboru optymalnego typu formy – dwutablicowej dla prostoty, trzytablicowej umożliwiającej automatyczne oddzielanie systemu łaczników lub form wielopłytowych w celu zwiększenia pojemności. Ustalenie linii rozdzielczej formy ma kluczowe znaczenie, wpływając zarówno na estetykę wyrobu, jak i funkcjonalność formy. Projekt wnęki i rdzenia musi uwzględniać kurczenie się materiału, z odpowiednim współczynnikiem skali zapewniającym osiągnięcie docelowych wymiarów detalu. Inżynieria systemu doprowadzania obejmuje układ kanałów (naturalnie zrównoważony lub geometrycznie zrównoważony), wybór typu wlewu (krawędziowy, podwodny, wachlarzowy lub membranowy) oraz projekt wrzeciona, przy czym decyzja między systemem zimnych kanałów a systemem gorących kanałów ma istotny wpływ na efektywność zużycia materiału i czas cyklu. Projekt systemu chłodzenia zakłada strategiczne rozmieszczenie kanałów umożliwiających jednolite odprowadzanie ciepła, zapobiegające odkształceniom i skracające czas cyklu. System wyjmowania gwarantuje niezawodne usuwanie detalu za pomocą kołków, sleewów, płytek wybijakowych lub płyt wybijających, rozmieszczonych tak, by siła była przyłożona bez uszkadzania wyrobu. Skomplikowane geometrie detali wymagają dodatkowych mechanizmów, takich jak podnośniki do zagłębień, suwaki do bocznych kształtek czy urządzenia wykręcane do elementów z gwintem. Projekt wentylacji zapobiega uwięzieniu powietrza, które może powodować spalenia lub niedolewy, natomiast systemy centrujące zapewniają precyzję przez cały cykl formowania. Nowoczesne projektowanie form wykorzystuje zaawansowane oprogramowanie symulacyjne do przewidywania wzorców wypełniania, efektywności chłodzenia i naprężeń strukturalnych, umożliwiając optymalizację przed kosztowną produkcją narzędzi. Ostateczny projekt formy stanowi kompromis między wydajnością techniczną, efektywnością produkcji, wymaganiami konserwacyjnymi a aspektami ekonomicznymi, dostarczając niezawodnego systemu produkcyjnego zdolnego do ciągłego wytwarzania wysokiej jakości komponentów.