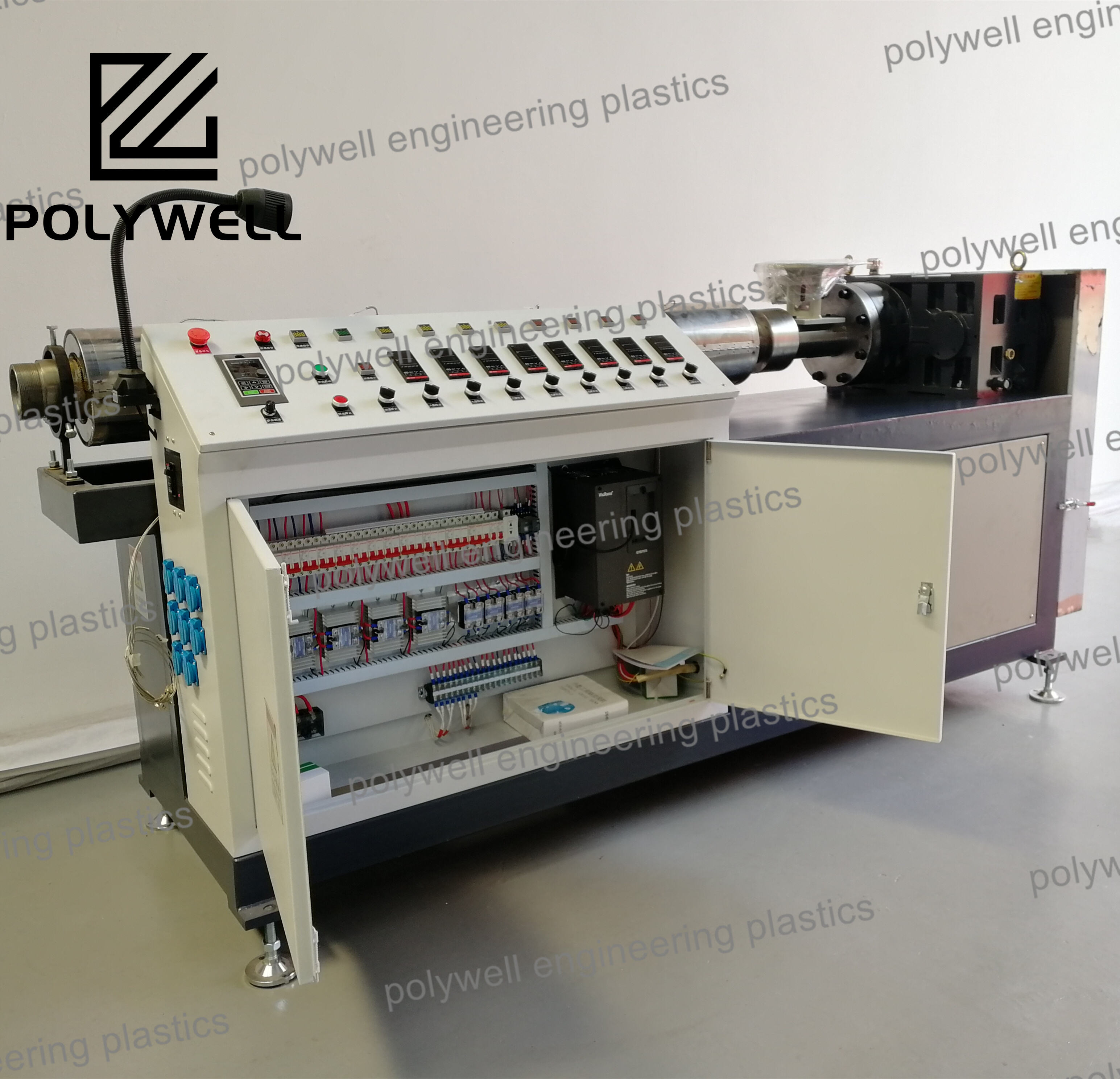

Ventilerte enkeltskrueekstrudere, også kjent som to-trinns ekstrudere, representerer avansert polymerbearbeidende utstyr som spesielt er designet for å fjerne flyktige komponenter, fuktighet eller innesluttet luft under ekstruderingsprosessen. Disse maskinene har et karakteristisk skruedesign med to påfølgende seksjoner adskilt av en ventileringsone der vakuum anvendes. Den første seksjonen utfører konvensjonelle plastifiseringsfunksjoner – tilførsel, komprimering og smelting – hvoretter smelten går inn i en dypkanals dekomprimeringszone der flyktige stoffer fordamper under vakuum. Den andre komprimeringsdelen presser deretter polymeren på nytt opp til trykk for endelig utløp gjennom formgivningsdelen (die). Denne konfigurasjonen eliminerer behovet for forhåndstørking av mange hygroskopiske materialer som ABS, polycarbonat eller nylon, noe som betydelig reduserer energiforbruk og prosesseringstid. Designet av ventilen er kritisk, og inneholder typisk spesielt utformede brytere for å forhindre smelteutkastning samtidig som overflaten maksimeres for fjerning av flyktige stoffer. Vakuumsystemer må dimensjoneres nøye for å håndtere de spesifikke flyktige stoffene som skal fjernes, og kondenseringsutstyr er ofte nødvendig for å beskytte vakuumpumper. Prosessparametre må balanseres presist, særlig fyllnivået i ventileringssonen, som påvirker både effektiviteten ved avdamping og stabilitet. Skruedesign inkluderer spesialiserte elementer for kontinuerlig fornying av smelteoverflaten, noe som forbedrer fjerning av flyktige stoffer gjennom mekanismer som blære-ringer, rillede deler eller torpedoelementer. Anvendelsene går utover enkel tørking og inkluderer fjerning av polymerseringsløsemidler, restmonomerer, weikemiddeldamper og prosessgenererte gasser. Moderne ventilerte ekstrudere integrerer sofistikerte kontrollsystemer som overvåker vakuumnivåer, smeltetemperaturer og motorbelastning for å optimalisere effektiviteten ved avdamping. Selv om de gir betydelige prosessfordeler, krever disse maskinene mer avansert driftserfaring sammenlignet med konvensjonelle ekstrudere, særlig når det gjelder oppstartsrutiner, materialeovergangsprotokoller og vedlikehold av vakuumsystemkomponenter. Teknologien har spesiell verdi i resirkuleringsoperasjoner der fjerning av forurensninger er avgjørende, produksjon av spesialblandinger som krever nøyaktig kontroll av innholdet av flyktige stoffer, og direkte ekstrudering fra reaktorpulver som inneholder restløsemidler.