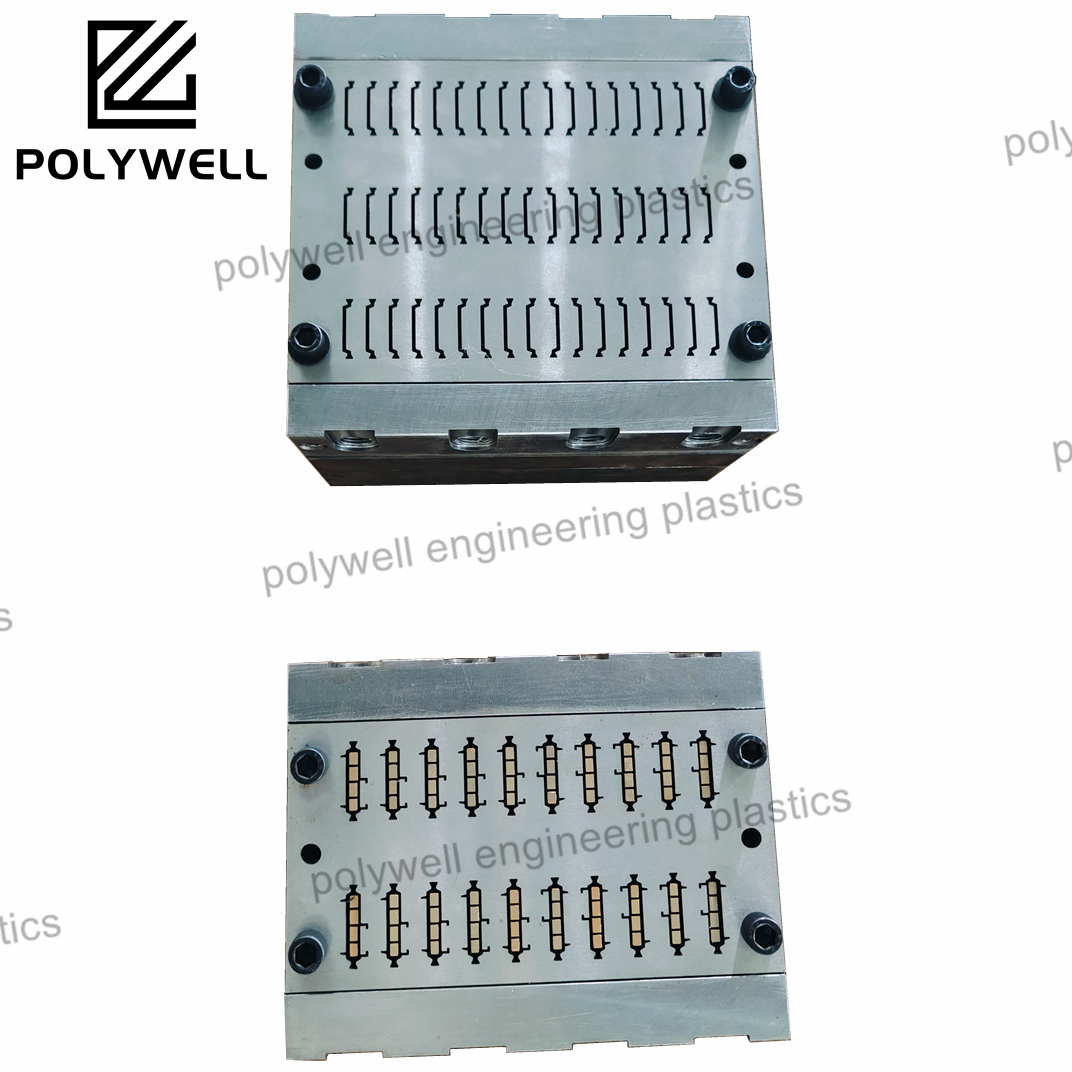

Verktøydesign for støping, spesielt i konteksten av die-casting, representerer et spesialisert ingeniørfelt som fokuserer på å skape varige verktøy-systemer for produksjon av metalldeler i høy volum med komplekse geometrier og stramme toleranser. Denne designprosessen krever grundig forståelse av metallurgi, termisk styring og væskedynamikk. Den grunnleggende arkitekturen inkluderer hulrom- og kjerne-systemet som former delens geometri, utformet med passende krympeavsetninger for legeringen som støpes. Tilførselssystemdesign er kritisk og består av støpsprue, kanaler og innganger som er optimalisert for å kontrollere metallstrømmens hastighet, redusere turbulens og sikre riktig fyllerekkefølge i hulrommet. Overløpsbrønner og ventilasjonskanaler plasseres strategisk for å fange kaldt metall og tillate luftutgang under innstøping. Kjølesystemdesign bruker komplekse kanalnettverk som følger formens konturer for jevnt å trekke ut varme, kontrollere fastningsmønstre og opprettholde termisk balanse gjennom hele produksjonssekvensen. Utstøtningsdesign må overvinne de betydelige adhesjonskreftene mellom det støpte metallet og formoverflatene, og inneholder nøyaktig plasserte støtpinner, sleeveer og utkastplater. For komplekse komponenter integreres bevegelige kjerner, skyveelementer og løsningmekanismer med presise aktiveringssystemer. Materialvalg fokuserer på høykvalitets varmearbeidsverktølstål med eksepsjonell motstand mot termisk utmatting, høy temperaturstyrke og god varmeledningsevne. Overflatebehandlinger som nitriding, krombelag eller spesialiserte belägg forbedrer slitasjemotstanden og forhindrer sammensmelting. Moderne verktøydesign for støping benytter omfattende simuleringprogramvare for analyse av formasiet, herding, termiske spenninger og prediksjon av potensielle feil. Designet må også ta hensyn til termisk utvidelse under drift, gi tilstrekkelig strukturell støtte for å tåle innstøpingstrykk og sikre vedlikeholdbarhet gjennom hele verktøyets levetid. Vellykket verktøydesign leverer et produksjonssystem i stand til å produsere millioner av komponenter med høy integritet, konsekvent dimensjonal stabilitet og overflatekvalitet, og brukes i kritiske applikasjoner innen bilindustri, luftfart og konsumvarer.