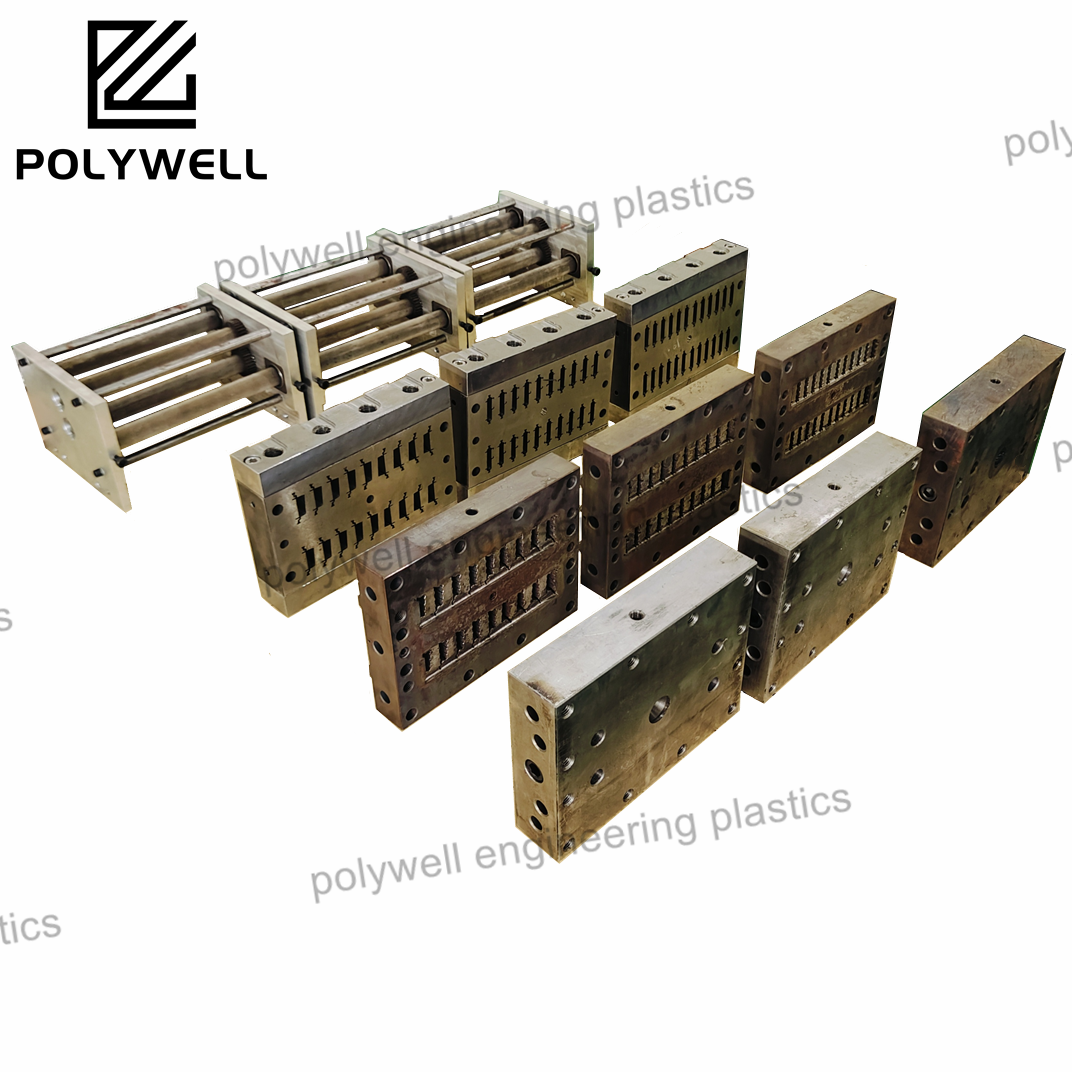

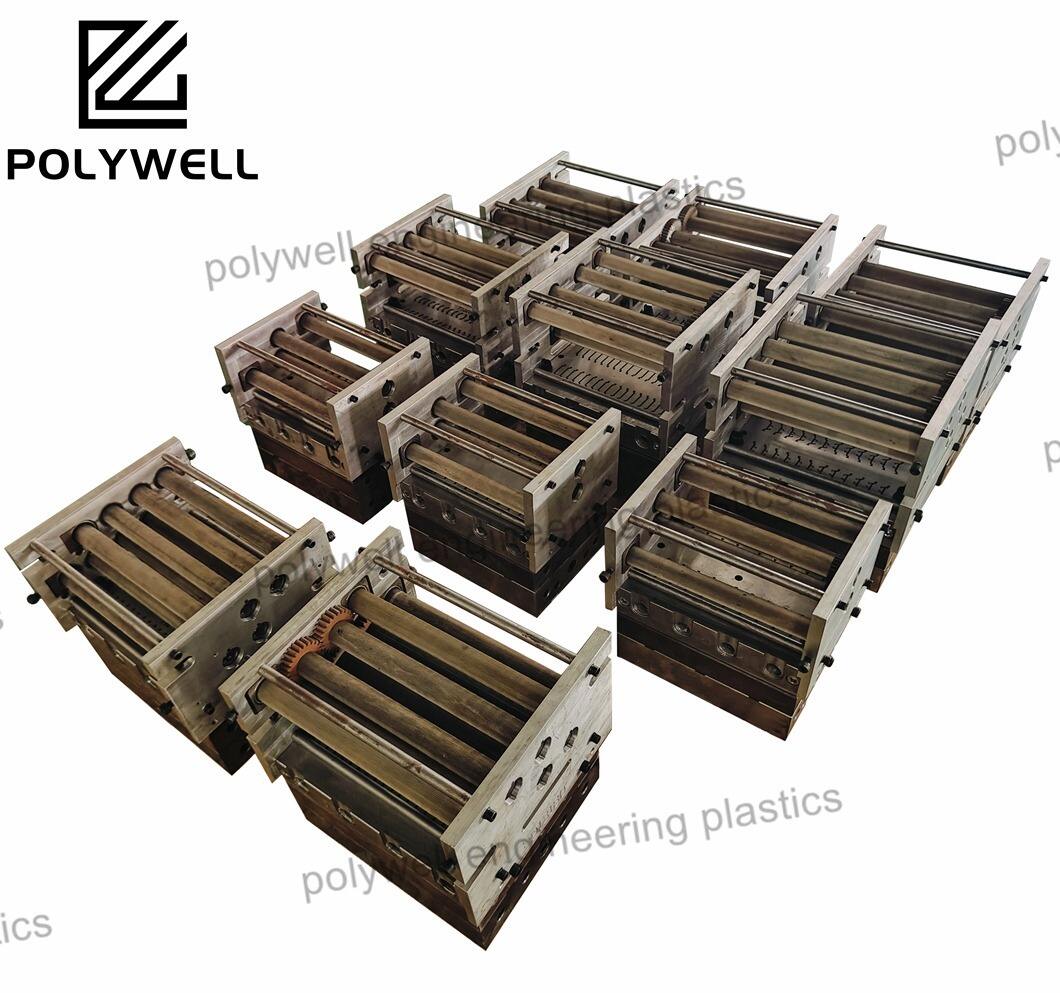

Goede service PA66GF25 Plastic Strip Extruder Tool Extrusiemaskijn voor verschillende vormen van nylonstrips

Spuitgietmatrijs Nylon kettinggids PA66 landingsbaangids Polyamide gidsrail matrijs

- Overzicht

- Aanbevolen producten

Na-verkoopdienst: Ingenieurs beschikbaar voor service overzee.

Garantie: 1 jaar

Product Type : polyamide strips

Automatisering : Automatisch

vervoer Verpakking : Plasticschuimfolie of multiplex kist

Specificatie : 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Merk : Polywell

Oorsprong : Zhangjiagang City, China

Materiaal : Roestvrij staal

Toepassing : Productielijn voor thermische brekingsprofielen

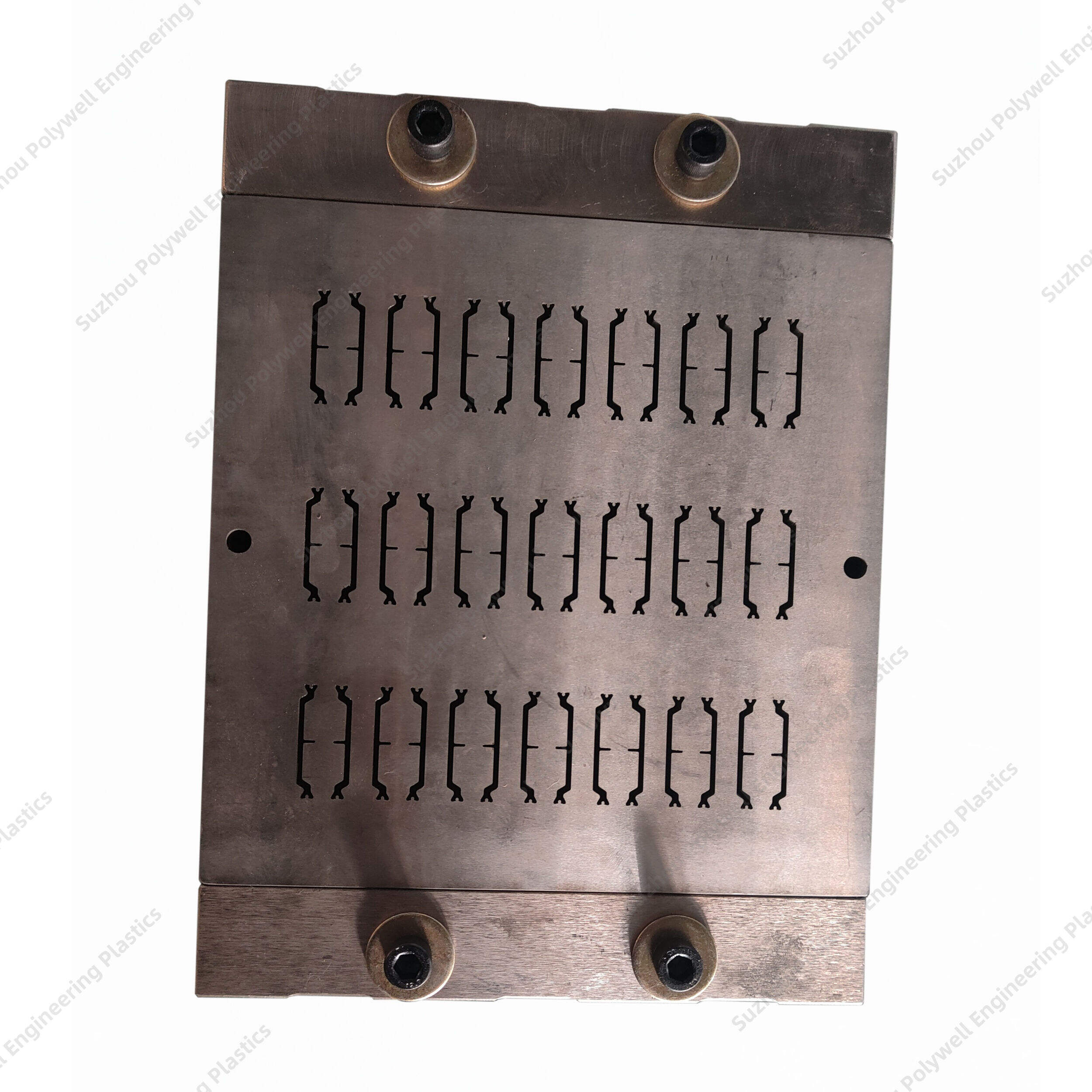

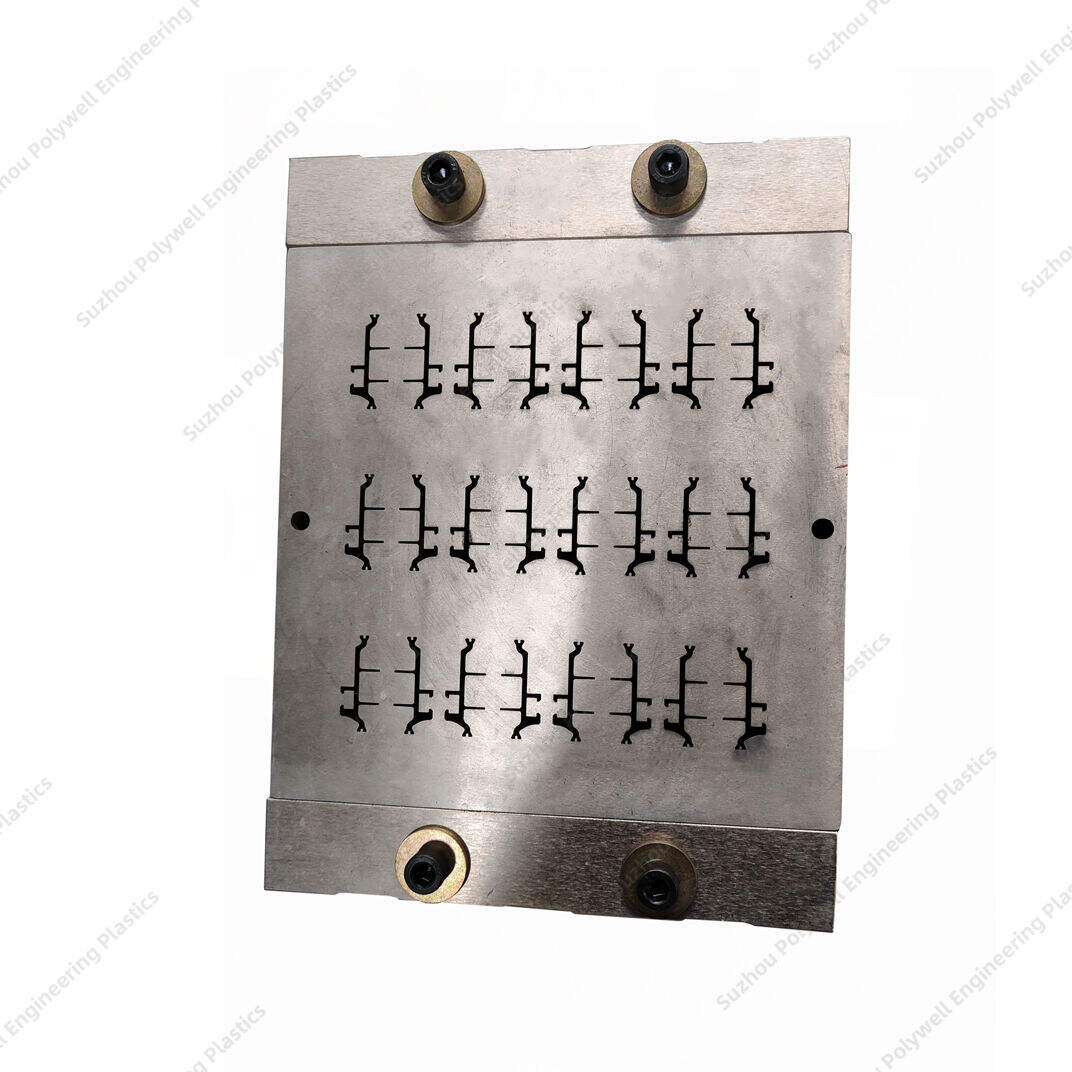

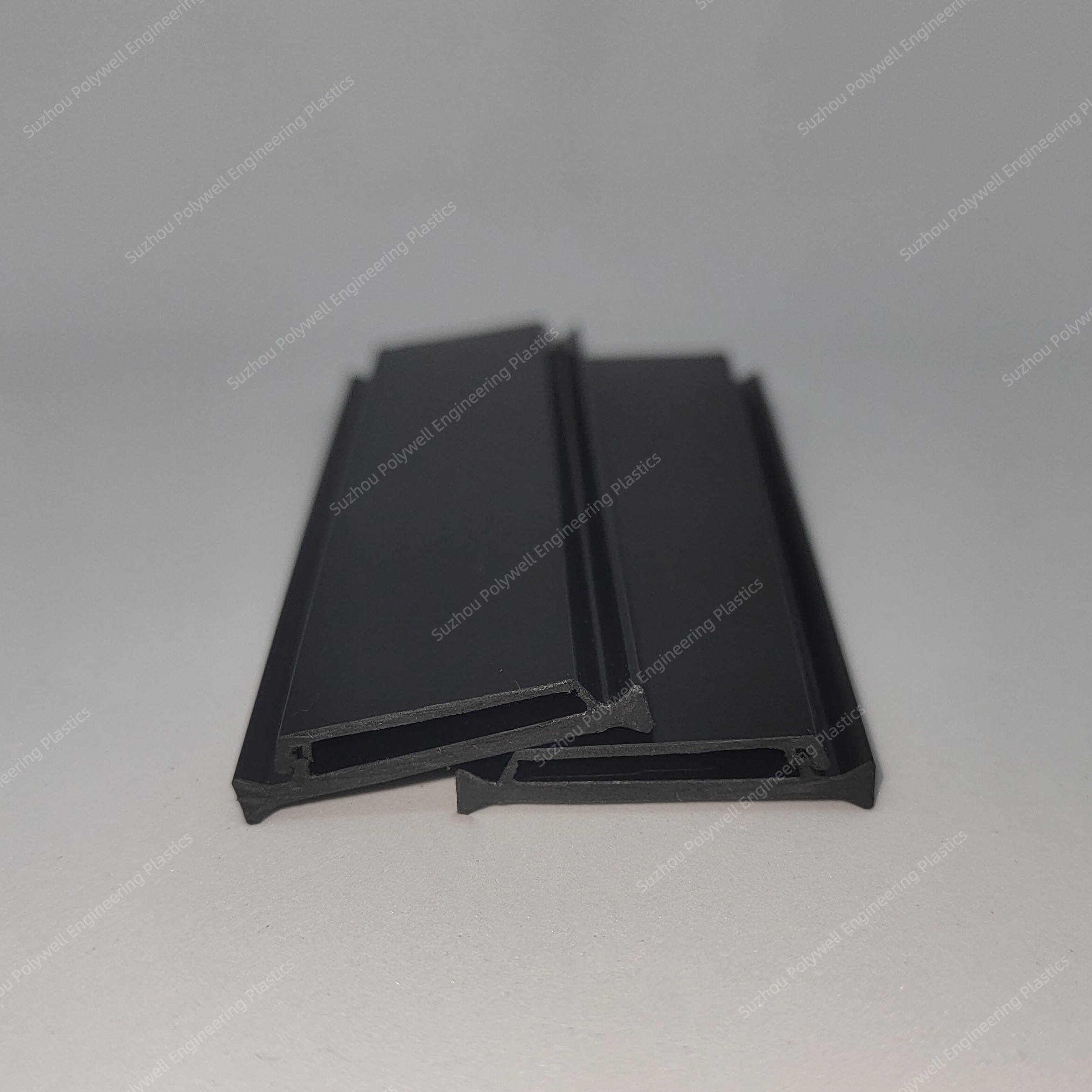

Geschikte stripvorm: I type, C type en enkele andere eenvoudige typen

Aangepast: Aangepast

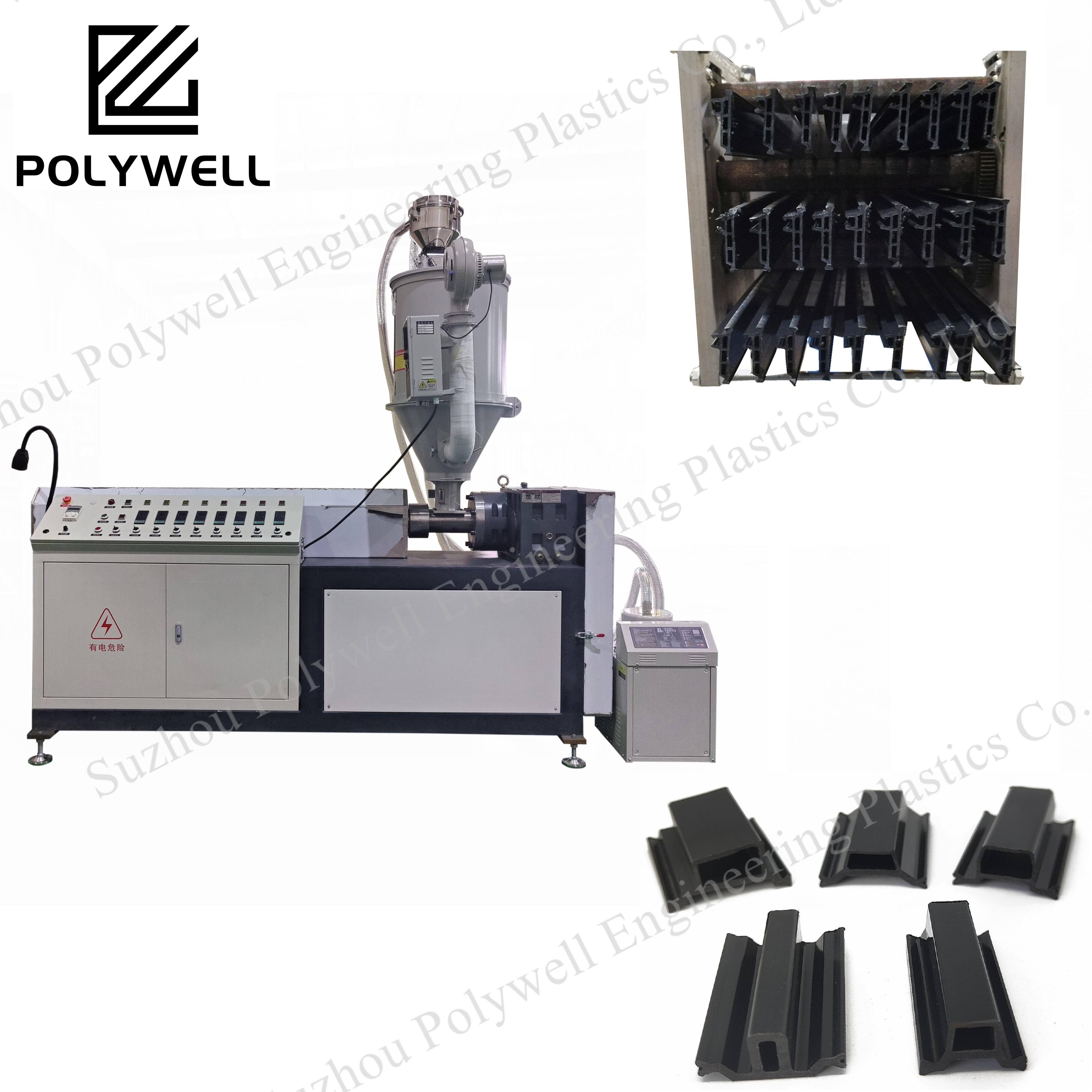

Extrusiematten voor thermische brekingoprofielen zijn altijd uitgerust op een enkelvoudige schroefextruder. Ze worden gebruikt om PA thermische brekingsstrips te produceren en vormgeven.

Wat zijn plastic matrassen voor een PA profiellijn extrusie?

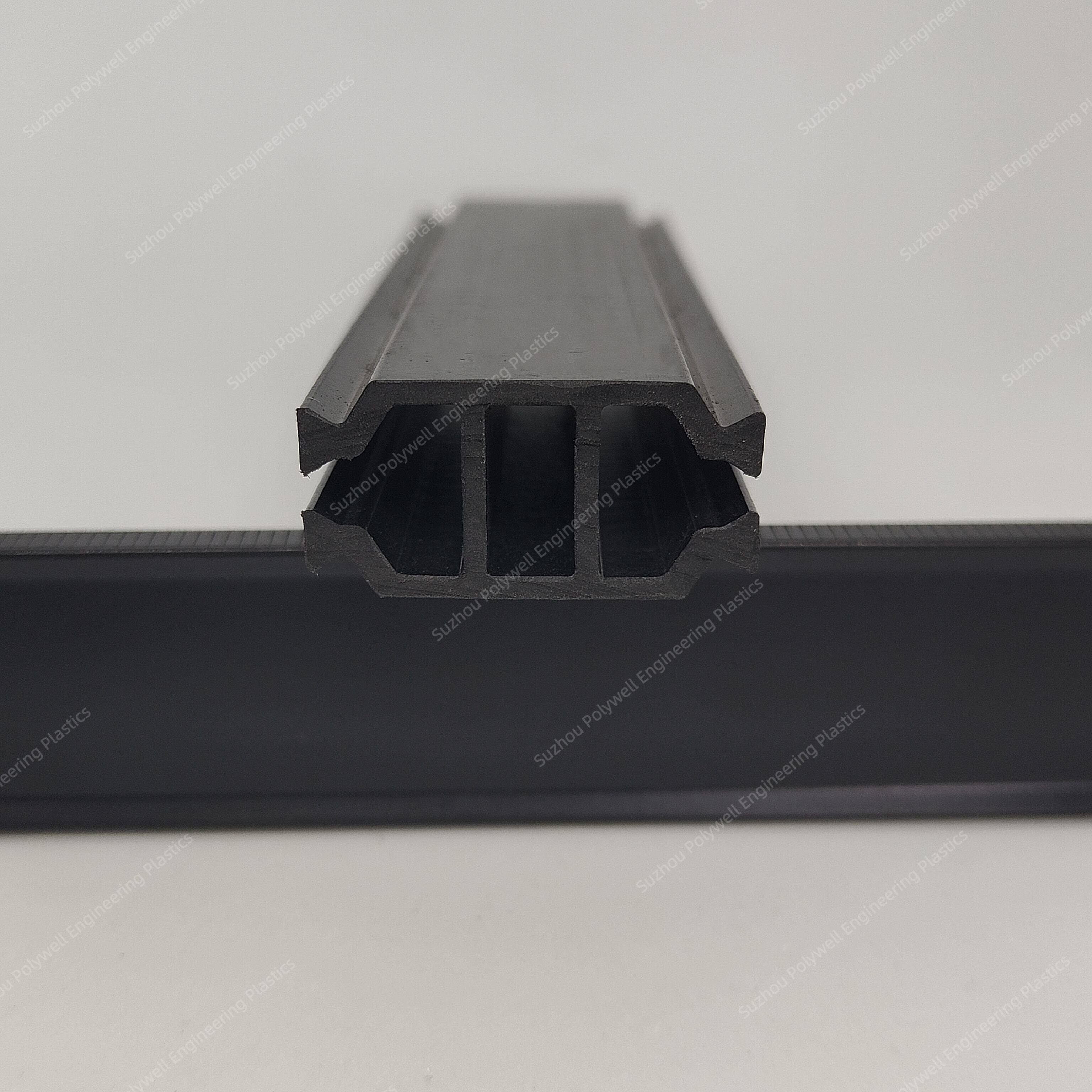

PA-profiel betekent polyamide thermische brekingsstrips. Dit is een van de meest gebruikte materialen in jaren om thermische bruggen in glazen gevels, commerciële ramen, deuren en meer te creëren. Het is een versterkte polyamidestrip die optreedt als een niet-metalen, samengesteld, structureel materiaal en wordt geïnstalleerd tussen de binnen- en buitenprofielen van ramen om een isolerende barrière tussen beide te vormen.

De vorm, grootte en uitkomst van polyamidestrips worden bepaald door plastic matrassen. Daarom is een plastic matrijs een zeer belangrijk en onmisbaar onderdeel van de polyamidestripsextrusielijn.

Verwerkingsproces van Polyamide Thermische Staven

PA66GF25 granulaat wordt gedroogd en komt via de hopper in de machinebuis. De granulaat raakt in draaiende contact met de machineschroef en beweegt zich richting de vorm met de rotatie van de schroef.

Omdat de ruimte tussen de machineschroef en de cilinder klein is, worden de granulaat in de ruimte verhit tijdens het vooruitbewegingsproces. Ze worden geplasticiseerd tot een nylon vloeistoftoestand door de hoge temperatuur van het elektrische verwarmingslichaam. De vloeibare staat van nylon wordt omgeleid en gevormd nadat het in de vorm komt, en uiteindelijk uitgeperst tot isolerende staven.

Wat is een matrijs in de productie?

Schimmel, ook gespeld schimmel, gereedschap of matras. In de productie is een holte of matrix waarin een vloeistof of plastic stof wordt gevormd tot een gewenste eindproduct. Een gesmolten stof, zoals PA 6.6, wordt in een mal gegoten of gedwongen en laat het hard worden.

Plastic extrusievormgeving is de meest gebruikte methode voor het maken van plastic producten. Extrusievormgeving is een methode waarbij gesmolten plastic, meestal een thermoplastic, wordt gegoten in een metalen vorm, samengesteld uit staal of aluminium. Nadat het gesmolten materiaal in de vorm is gegoten, moet het afkoelen tot het vast wordt voordat het eindproduct kan worden verwijderd. Vormgevingsmaterialen zoals ABS, acetal, nylon 66, lage dichtheid polyethyleen (LDPE), hoge dichtheid polyethyleen (HDPE), polycarbonaat, polypropylene, polystyreen en thermoplastische elastomer worden gebruikt. Plastic extrusievormgeving wordt gebruikt in verschillende industrieën, waaronder bouw, voedsel en drank, medisch en farmaceutisch.

Ons bedrijf produceert voornamelijk vormen voor nylon 66 producten.

Waar wordt extrusievorming voor gebruikt?

Extrusie is een productieproces dat wordt gebruikt om buizen, slangen, drinkstrooisels, gordijnrails, staven en thermische brugprofielen te maken. De korrels smelten over in een vloeistof die door een stempel wordt geduwd, waardoor een langwerpige 'buisvormige' vorm ontstaat. De vorm van de stempel bepaalt de vorm van de 'buisvormige' producten.

Voordelen:

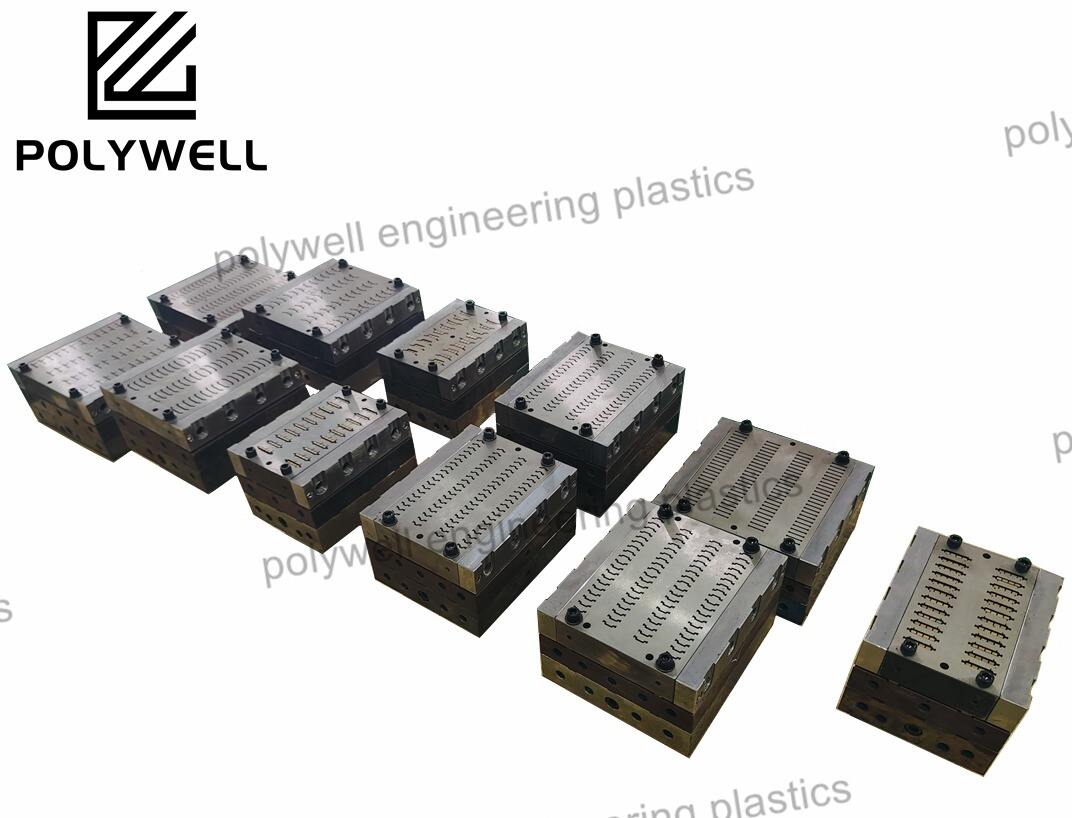

1. Onze ingenieurs volgen de productie van de vormen elke week om ervoor te zorgen dat ze allemaal op schema zijn.

2. We passen de runnerontwerp continu aan om het stempel gemakkelijk te maken voor bediening en materiaalextrusie.

3. We zullen professionele revisieopinies indienen op basis van de tekeningen van de klant, en de tekeningen optimaliseren volgens de eisen van de klant.

4. Als alles in orde is, zullen we een laatste inspectie uitvoeren op de vormen en producten voordat ze worden verzonden.

5. Nadat de klant de vorm heeft ontvangen, kunnen we ter plaatse komen en ter plekke begeleiding bieden als er problemen ontstaan bij het gebruik.

Naam |

Vorm voor PA-warmte-isolatieprofielen |

Plastic materiaal |

PA66-gf25 |

Staal van Cavity & Core |

DIN 1.2379 |

Aantal Cavities |

AANGEPAST |

Hardheid van Cavity & Core |

48-52HRC / 55-60HRC |

Mould Accessoires |

HASCO Standaard |

Koelstelsel |

Waterkoeling |

Loper |

- Ik ben koud. |

Leveringstijd |

Ongeveer 28-35 werkdagen |

Verpakking |

Plywood Case |

Betaling |

T/T, Western Union, Money Gram |

Onze dienst voor ontwerp en ontwikkeling van gietvormen:

De precisie van het gereedschap is de sleutel tot de kwaliteit van het onderdeel. Gereedschapsbouw is een kunst. Daarom produceren en testen we onze gereedschappen volgens de strengste kwaliteitsnormen. Of u nu een gereedschap nodig heeft voor prototypen of voor productie in grote volumes met meercaviteiten, wij zullen het snel en nauwkeurig uitvoeren.

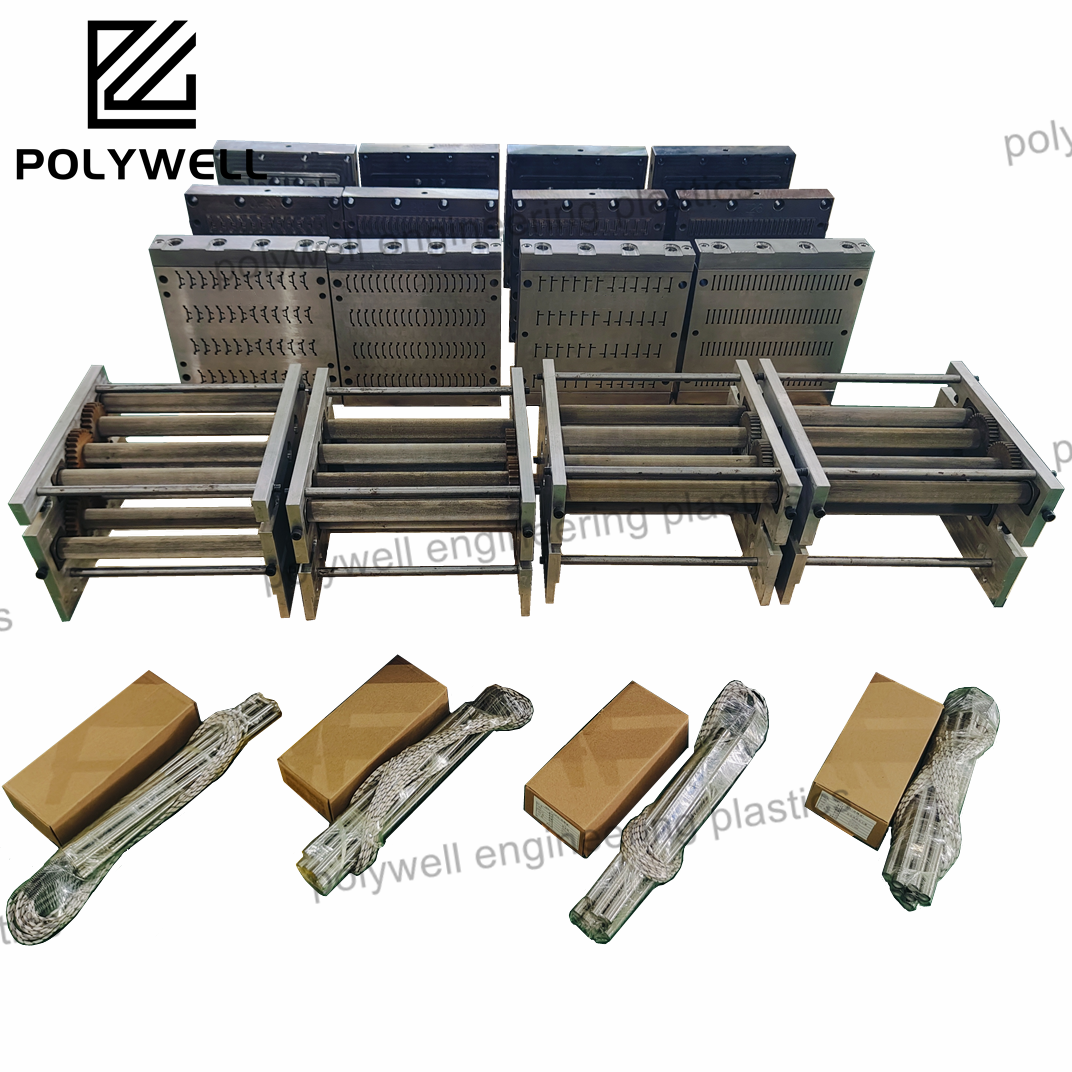

Verpakking & Levering

We stoppen elke mal in een laagbouwkastje om te zorgen dat de mal veilig is tijdens het hele transportproces.

Het gewicht van elke vorm is ongeveer 60-200 kg. Het hangt af van de vormgrootte.

We hebben meestal 28-35 werkdagen nodig om een vorm te produceren. Daarna zullen we de maltest doen om zeker te zijn dat zowel de mal als de polyamide strips die door deze mal worden geproduceerd, gekwalificeerd zijn.

EN

EN