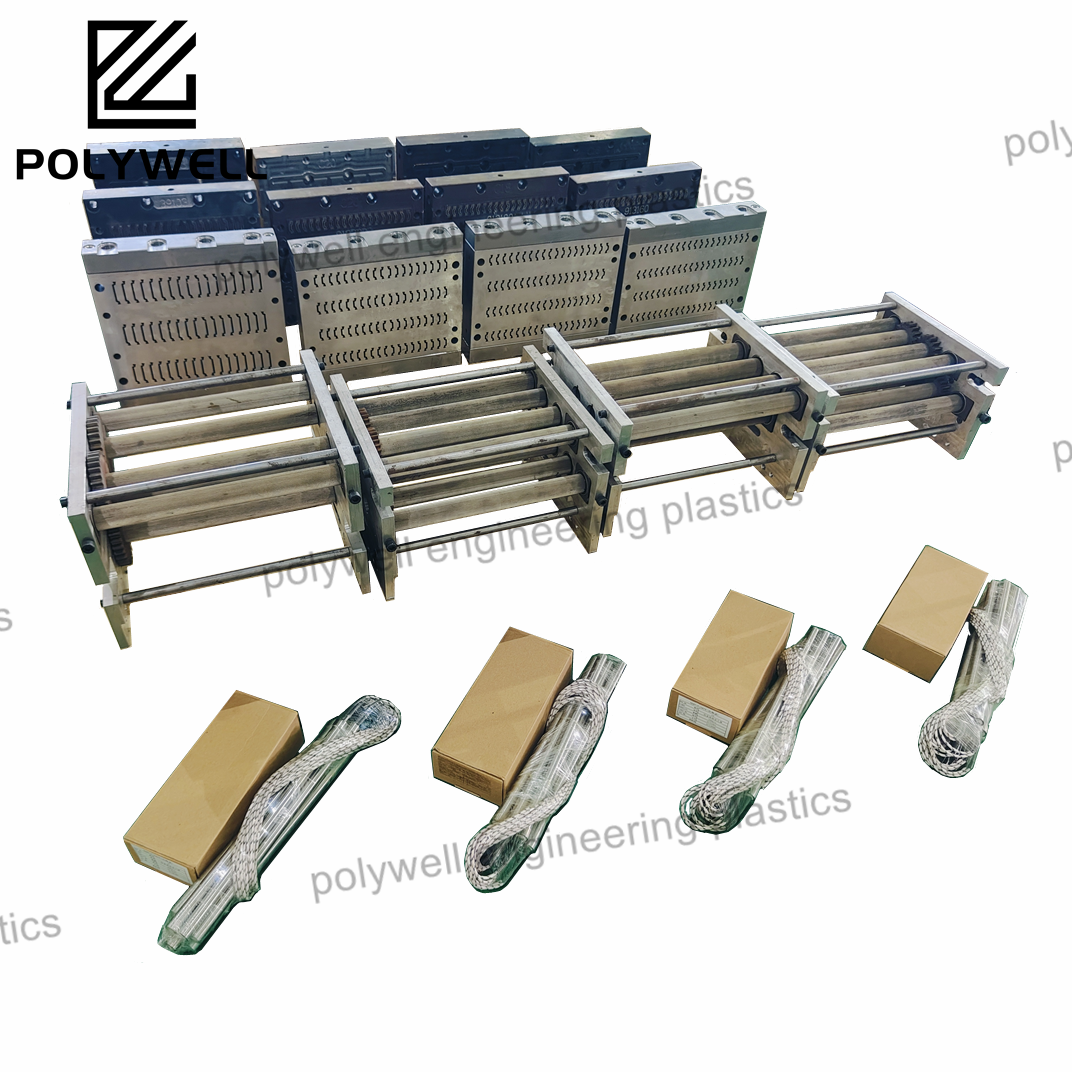

Het ontwerp van matrijzen vormt de ingenieursbodem voor de productie van kunststofonderdelen via spuitgietprocessen. Deze uitgebreide discipline houdt in het creëren van nauwkeurige gereedschapssystemen die gesmolten polymeer omzetten in afgewerkte onderdelen met specifieke geometrie, toleranties en oppervlakte-eigenschappen. Het ontwerpproces begint met een grondige analyse van het onderdeelontwerp, waarbij principes van 'ontwerp voor fabricage' (DFM) worden toegepast om mogelijke productieproblemen te identificeren en op te lossen. Belangrijke elementen zijn het holte- en kernsysteem dat de onderdelforme bepaalt, ontworpen met passende schaalfactoren ter compensatie van krimping van het materiaal. Het toesluitsysteem omvat de pot, kanalen en gietgaten die zijn ontworpen om materiaal efficiënt naar de holte te brengen, met minimale drukverlies en afschuifverhitting. Het koelsysteem maakt gebruik van strategisch geplaatste kanalen om warmte gelijkmatig af te voeren, waardoor vervorming wordt voorkomen en de cyclusduur wordt verkort. Het uitschuitsysteem zorgt voor betrouwbare onderdeelverwijdering via penne, hulzen, messen of uitschuiftrechters, zo gepositioneerd dat kracht wordt uitgeoefend zonder esthetische oppervlakken te beschadigen. Voor complexe onderdelformes worden aanvullende mechanismen geïntegreerd, zoals liften voor inspringingen, schuifstukken voor zijdelingse kenmerken en ontschroefmechanismen voor onderdelen met schroefdraad. Ventielontwerp voorkomt luchtopsluiting die brandplekken of onvolledige gevulde onderdelen veroorzaakt, terwijl uitlijnsystemen precisie behouden gedurende de volledige spuitgietcyclus. Materiaalkeuze voor matrijscomponenten houdt rekening met slijtvastheid, polijstbaarheid, thermische geleidbaarheid en kosten, variërend van vooraf geharde stalen voor gematigde productie tot geharde gereedschapsstalen voor hoogvolume toepassingen. Hedendaags matrijsontwerp maakt uitgebreid gebruik van CAD/CAE-software voor 3D-modellering, stromingssimulatie, koelingsanalyse en structurele validatie. Bij het ontwerp moet ook rekening worden gehouden met praktische productie-aspecten zoals onderhoudsgemak, reparabiliteit en compatibiliteit met standaard spuitgietmachines. Succesvol matrijsontwerp levert een robuust productiesysteem op dat dimensioneel nauwkeurige, cosmetisch acceptabele onderdelen produceert met minimale verspilling, efficiënt werkend tijdens langdurige productieruns.