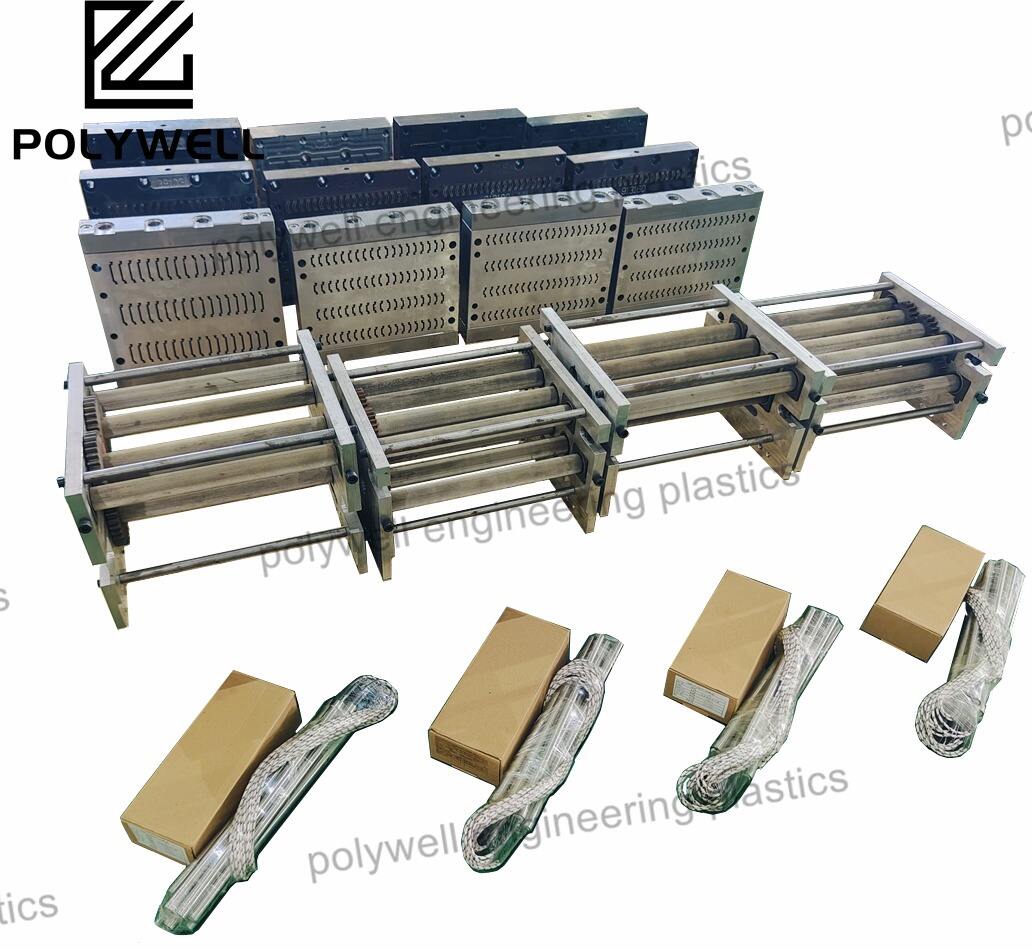

Polyamide Thermal Break Strips Mold Extruder Forming Mould Heat Insulation Strip Extrusion Steel Tool

Mold plays a crucial role in the production of PA thermal break strips. It is an essential component that ensures the final product meets the required specifications. Installed on a single screw plastic extrusion machine, the mold facilitates the shaping and formation of the strips. By carefully controlling the temperature and pressure, the mold enables the plastic material to be extruded into the desired shape and size. This precision is vital in achieving the high-quality thermal break strips that are used in various applications. Without the mold, the production process would be incomplete, highlighting its significance in the manufacturing of PA thermal break strips.

- Overview

- Related Products

After-sales Service : Engineers Available to Service Overseas

Warranty : 1 Year

Product Type : Polyamide strips

Automation : Automatic

ransport Package : Plastic Foam Film or Plywood Case

Specification : 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Trademark : Polywell

Origin : Zhangjiagang City, China

Material : Stainless steel

Application : Thermal Break Profiles Production Line

Suitable Strip Shape: I type, C type and some other simple type

Customized : Customized

Thermal break profile extrusion molds are always equipped on single screw plastic extruding machine. They are used for producing and shaping PA thermal break strips.

What is a mold in plastic?

A mold is a hollow metal block into which molten plastic is injected to from a certain fixed shape.

What is plastic moulds for PA profile extrusion line?

PA profile means polyamide thermal break strips. Which is one of the most common materials used for years to create thermal breaks in curtain walls, commercial windows, doors, and more. It is a reinforced polyamide strip, which occurs as a non-metallic, composite, structural material, and is installed between the interior and exterior profiles of the windows that forms an insulating barrier between the two.

The shape, size and output of polyamide strips are determined by plastic moulds. Therefore, plastic mould is a very important and indispensable part of the polyamide strips extrusion line.

Polyamide Thermal Strip Processing Process

PA66GF25 granules are dried and get into the machine barrel through the hopper. The granules are in rotary contact with the machine screw, and move towards the mold with the rotation of the screw.

As the gap of machine screw and barrel is small, the granules are heated in the gap under the process of moving forward. They are plasticized to nylon molten state through the high temperature of the electric heating ring body. The molten state of nylon is diverted and shaped after entering the mold, and finally extruded into heat insulation strips.

What is mold in manufacturing?

Mold, also spelled mould, tool or die. In manufacturing, a cavity or matrix in which a fluid or plastic substance is shaped into a desired finished product. A molten substance, such as PA 6.6 material, is poured or forced into a mold and allowed to harden.

Plastic extrusion molding is the most commonly used method for making plastic products. Extrusion molding is a method in which molten plastic usually a thermoplastic is poured into a metal mold composed of steel or aluminum. Once the molten material has been put into the mold, it must be allowed to cool until it solidifies before the final item can be extracted. Molding materials including ABS, acetal, nylon 66, low-density polyethylene (LDPE), high-density polyethylene (HDPE), polycarbonate, polypropylene, polystyrene and thermoplastic elastomer are used. Plastic extrusion molding is used in a variety of industries including construction, food and beverage, medical and pharmaceutical.

Our company mainly manufactures molds for nylon 66 products.

What is extrusion molding process?

Extrusion molding (also known as plastification extruding) is a process that the stack of molten substance in mold is pushed out to assume another form of other final product under pressure.

Mold decides the shape and detail sizes of the final product.

How are molds manufactured?

A molding process uses pressure and heat to fill the cavity of a mold, a rigid frame also known as a matrix. The raw material, typically a pliable one like plastic is kept under pressure until it solidifies or begins to harden.

What is extrusion molding used for?

Extrusion is a manufacturing process used to make pipes, hoses, drinking straws, curtain tracks, rods, and thermal break profiles. The granules melt into a liquid which is forced through a die, forming a long 'tube like' shape. The shape of the die determines the shape of the 'tube like' products.

Advantages:

1. Our engineers follow the molds' production every week to make sure that all of them are in schedule.

2. We continuously optimize the runner design to make the die convenient for operation and material extrusion.

3. We will put forward professional revision opinions according to customer's drawings, and optimize drawings according to customers’ requirements.

4. If everything is OK, we will do final inspection on the molds and products before shipment.

5. After the customer receives the mould, if there is any problem in using it, we can go to the door and provide on-site guidance.

|

Name |

PA heat insulation profiles mould |

|

Plastic material |

PA66-gf25 |

|

Steel of Cavity & Core |

DIN 1.2379 |

|

Numbers of Cavity |

Customized |

|

Hardness of Cavity & Core |

48-52HRC / 55-60HRC |

|

Mould Accessories |

HASCO Standard |

|

Cooling system |

Water cooling |

|

Runner |

Cold |

|

Delivery time |

Around 20-28 working days |

|

Packing |

Plywood case |

|

Payment |

T/T, Western Union, Money Gram |

Our service of mold design and development:

The precision of the tool is the key to the quality of the part. Tool making is an art. That's why we manufacture and test our tools to the strictest quality standards. Whether you need a tool for prototyping or high volume multi-cavity production, we will get it done quickly and accurately.

Packing & Delivery

We usually put each mold into a plywood case to make sure the mold is safe during the whole transport process.

The weight of each mold is around 60-200kg. It depends on the mold sizes.

We usually need 22-28 working days to produce a mold. After that, we will do the mold test to make sure both the mold and the polyamide strips produced by this mold are qualified.

EN

EN