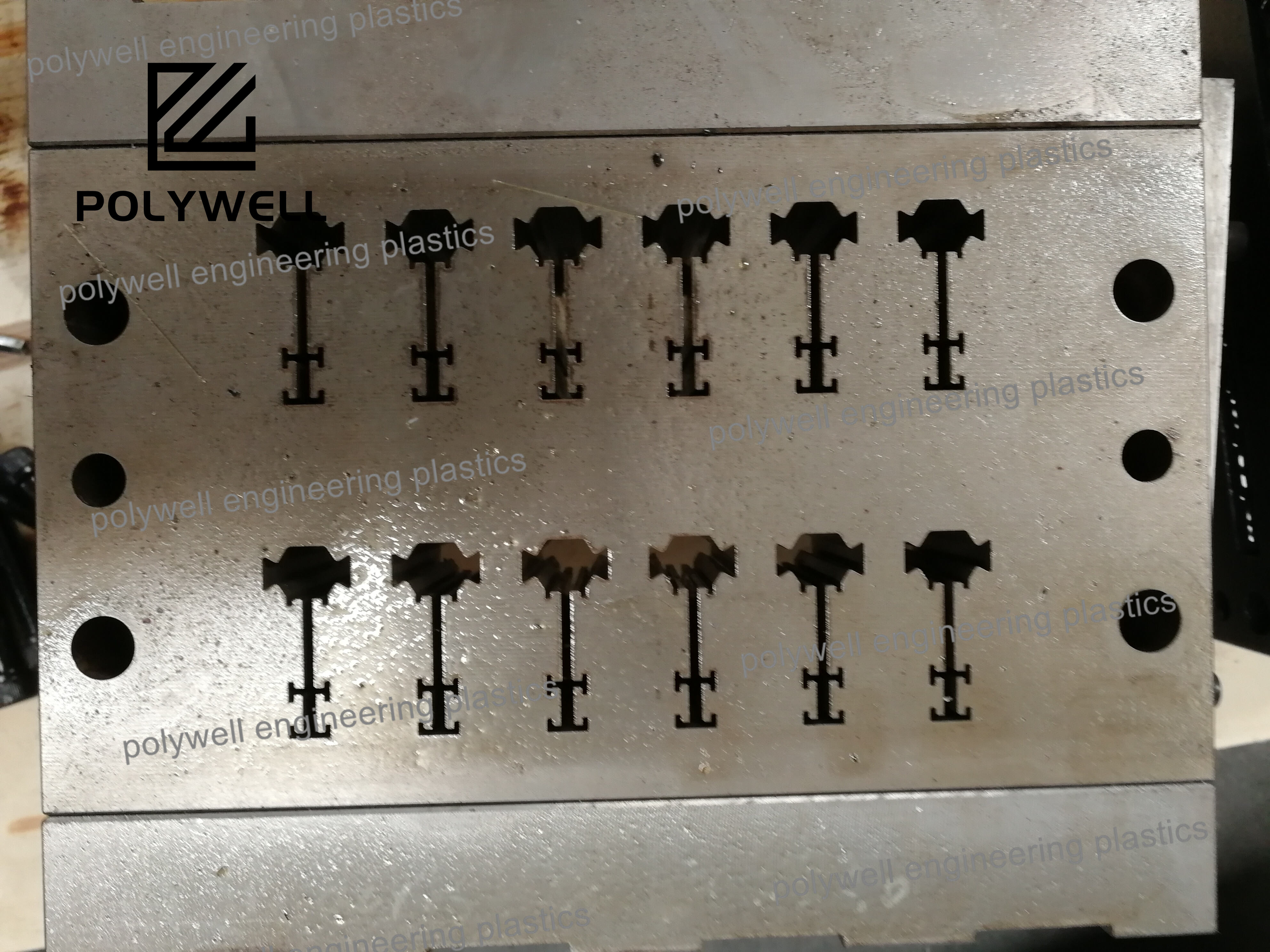

Desain cetakan untuk pencetakan injeksi adalah disiplin teknik khusus yang berfokus pada pembuatan sistem perkakas yang mengubah plastik cair menjadi komponen yang presisi dan dapat diulang secara konsisten. Proses ini memerlukan pemahaman mendalam tentang perilaku polimer, dinamika termal, dan prinsip-prinsip teknik mekanik yang diterapkan dalam batasan manufaktur volume tinggi. Pertimbangan dasar dalam desain dimulai dari penentuan jenis cetakan yang optimal—dua pelat untuk kesederhanaan, tiga pelat untuk pemisahan runner otomatis, atau cetakan susun (stack mold) untuk kapasitas lebih besar. Penentuan garis parting sangat penting karena memengaruhi estetika produk sekaligus fungsionalitas cetakan. Desain rongga (cavity) dan inti (core) harus memperhitungkan penyusutan material, dengan memasukkan faktor skala yang sesuai agar mencapai dimensi akhir produk. Rekayasa sistem pengumpanan meliputi tata letak runner (seimbang alami atau seimbang geometris), pemilihan jenis gate (edge, submarine, fan, atau diaphragm), serta desain sprue, dengan keputusan antara sistem cold runner dan hot runner yang secara signifikan memengaruhi efisiensi material dan waktu siklus. Desain sistem pendingin menggunakan saluran yang ditempatkan secara strategis untuk menyerap panas secara seragam, mencegah distorsi (warpage) dan mempercepat waktu siklus. Rekayasa sistem pendorong (ejection) menjamin pelepasan produk secara andal melalui pin, selongsong, bilah, atau pelat stripper yang diposisikan sedemikian rupa agar gaya yang diberikan tidak merusak produk. Geometri produk yang kompleks memerlukan mekanisme tambahan seperti lifter untuk undercut, slider untuk fitur samping, dan perangkat pembuka ulir untuk komponen berulir. Desain ventilasi mencegah terperangkapnya udara yang dapat menyebabkan terbakar atau hasil cetak yang tidak lengkap (short shots), sementara sistem penjajaran menjaga ketepatan selama siklus pencetakan. Desain cetakan modern memanfaatkan perangkat lunak simulasi canggih untuk memprediksi pola pengisian, efisiensi pendinginan, dan tegangan struktural, memungkinkan optimasi sebelum pembuatan perkakas yang mahal. Desain cetakan yang dihasilkan merupakan keseimbangan antara kinerja teknis, efisiensi produksi, kebutuhan perawatan, dan pertimbangan ekonomi, menghadirkan sistem manufaktur yang andal dan mampu memproduksi komponen berkualitas tinggi secara konsisten.