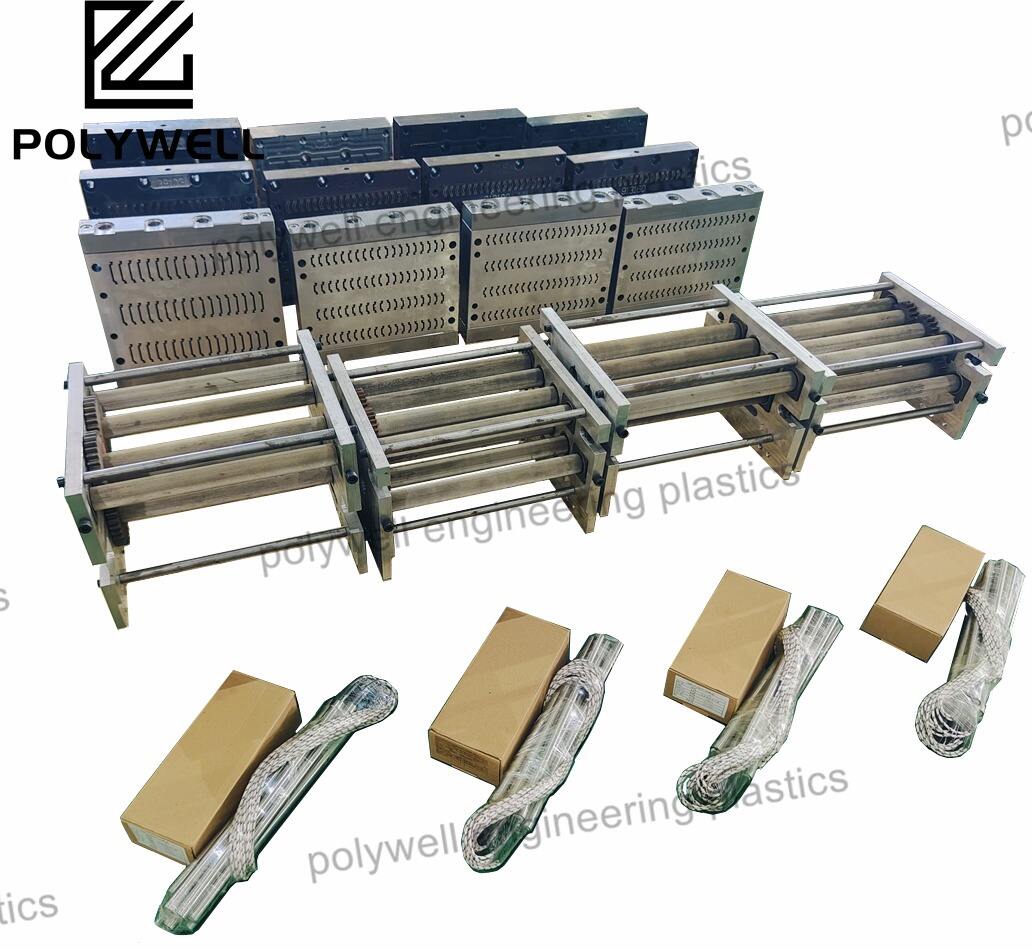

Polyamidni termalni prekid trake Extruder za oblikovanje kalupnog oblika toplinska izolacija traka Ekstruzija čelični alat

Ekstrudirani nilonski vodič lanca PA66 Vodič staze Poliamidni vodič šine Kalup

- Pregled

- Preporučeni proizvodi

Poslijedobna usluga : Inženjeri dostupni za usluge u inozemstvu

Garancija : 1 Godina

Vrsta proizvoda : trake od poliamida

Automatizacija : Automatski

prevozna ambalaža : Plastična pjenasta folija ili drveni kontejner

Specifikacija : 60mm/80mm/100mm/120mm/140mm/160mm/200mm

Znak : Polywell

Podrijetlo : Zhangjiagang, Kina

Materijal : Nerez

Primjena : Linija za proizvodnju profila s toplinskom izolacijom

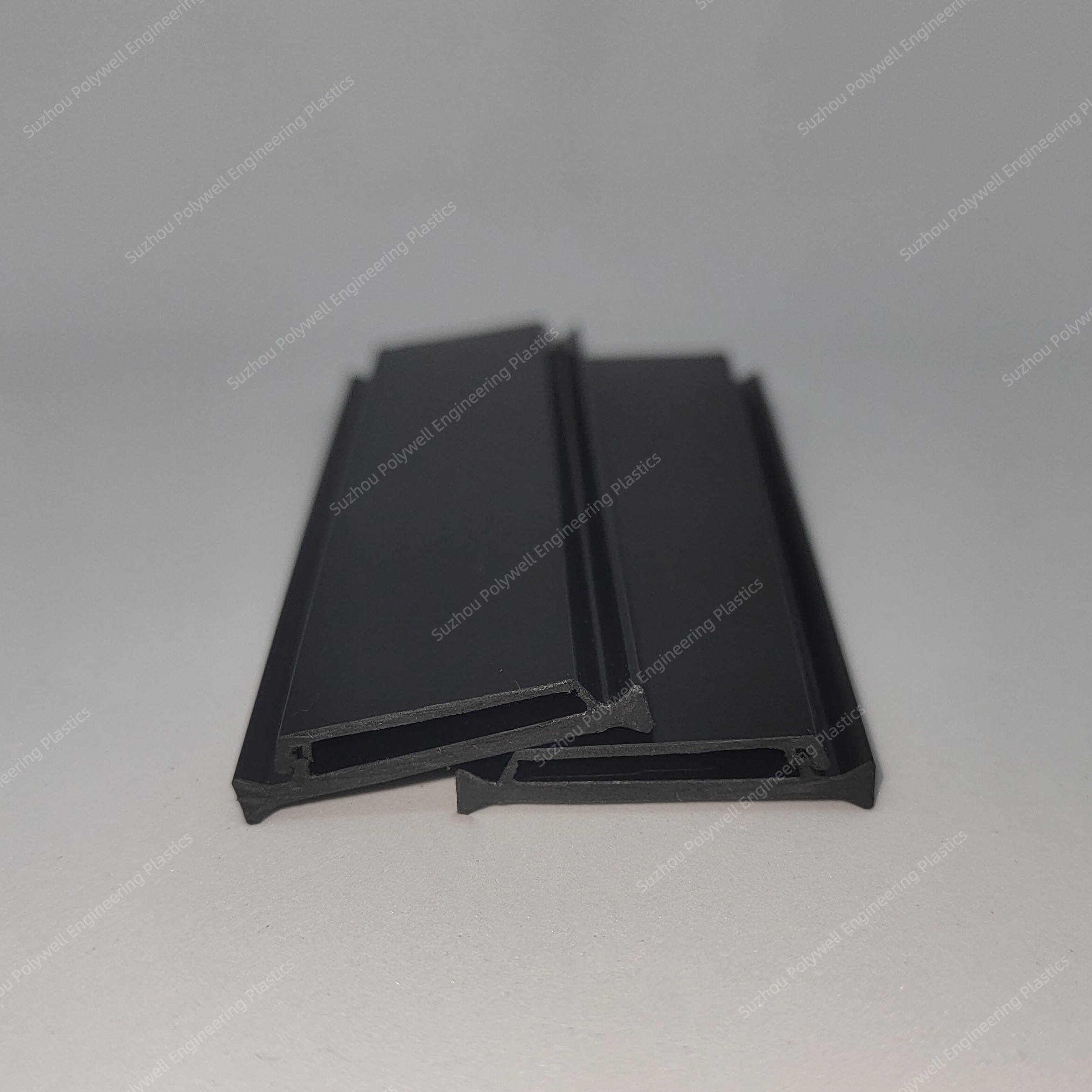

Pogodna oblika trake: I tip, C tip i neki drugi jednostavni tipovi

Prilagođeno: Prilagođeno

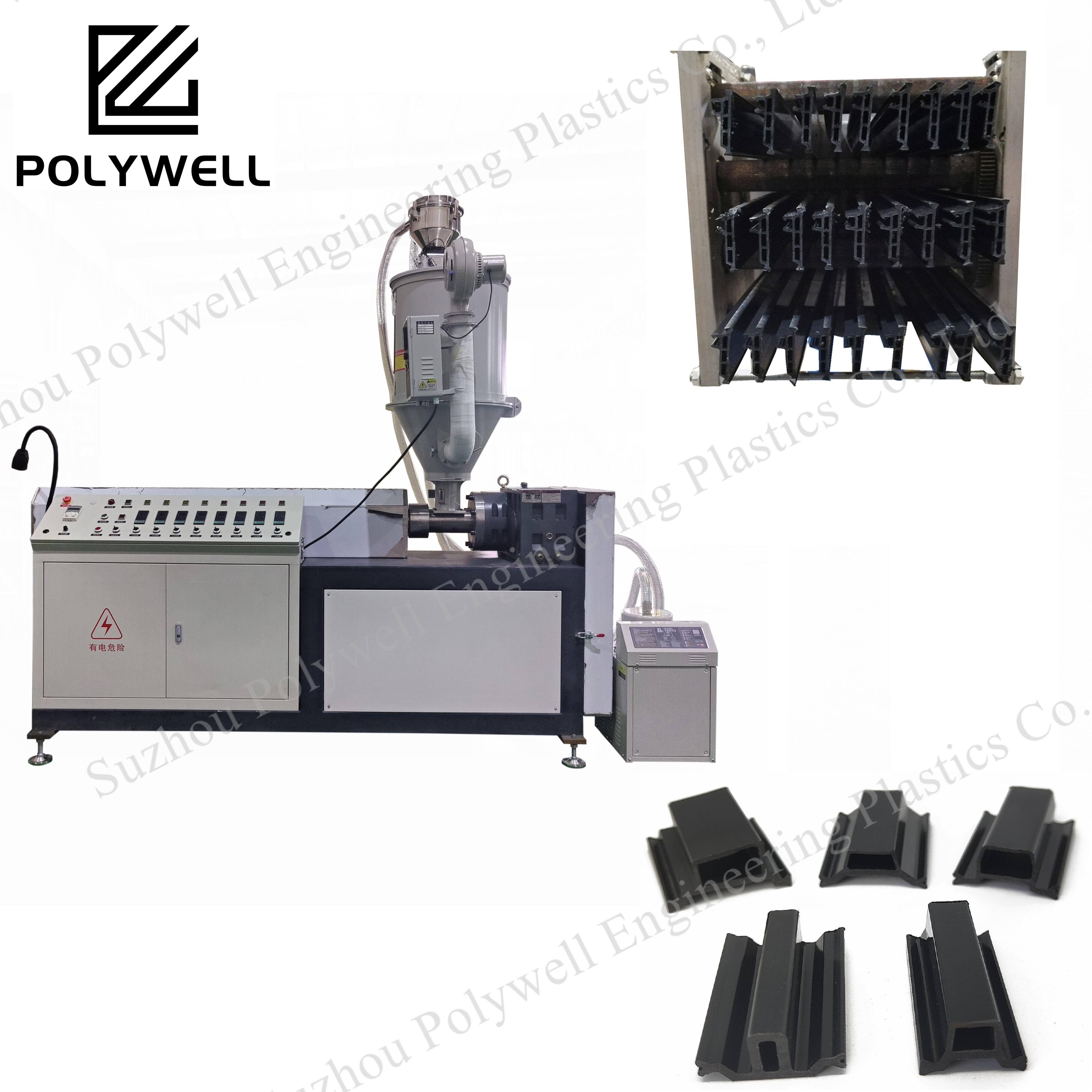

Mreže za ekstruziju termičkog preloma su uvijek montirane na strojeve s jednosmječnim štapijem za ekstruziju plastike. Koriste se za proizvodnju i oblikovanje traka za termički prelom od PA.

Što je mreža u plastici?

Mreža je prazna metalna čeljust u koju se ubacuje toplina plastična tijela kako bi se stvorila određena fiksna oblika.

Što su plastične mreže za liniju ekstruzije profila PA?

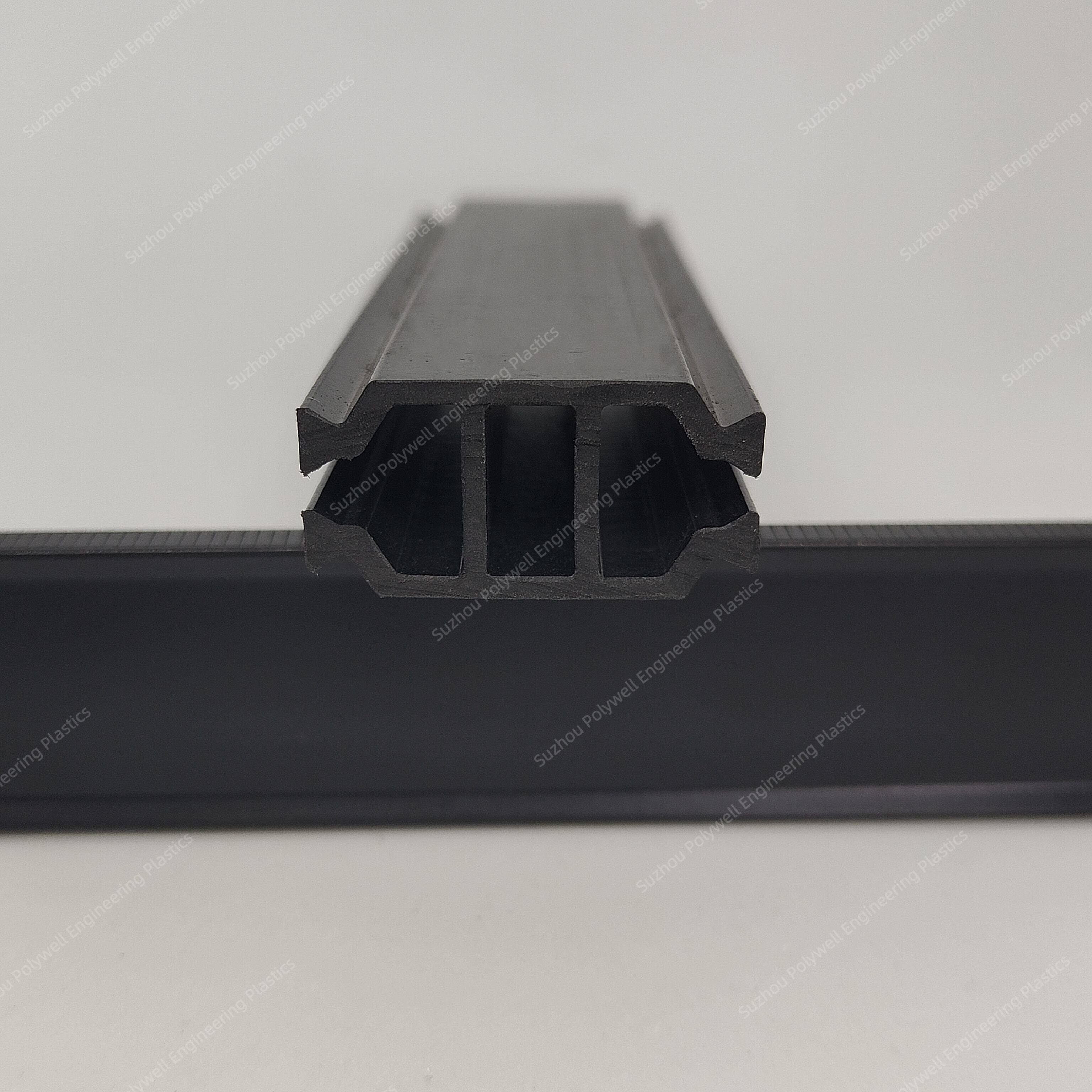

Profil PA znači trake za termički prelom od poliamida. To je jedan od najčešćih materijala koji se koristi već godinama za stvaranje termičkih preloma u zidovima zavjesa, poslovnim prozorima, vrata i drugo. To je pojačana traka od poliamida, koja se pojavljuje kao nepovremeni, kompozitni, strukturni materijal i instalira se između unutarnjeg i vanjskog profila prozora koji formira izolacijsku pregradu između dvaju.

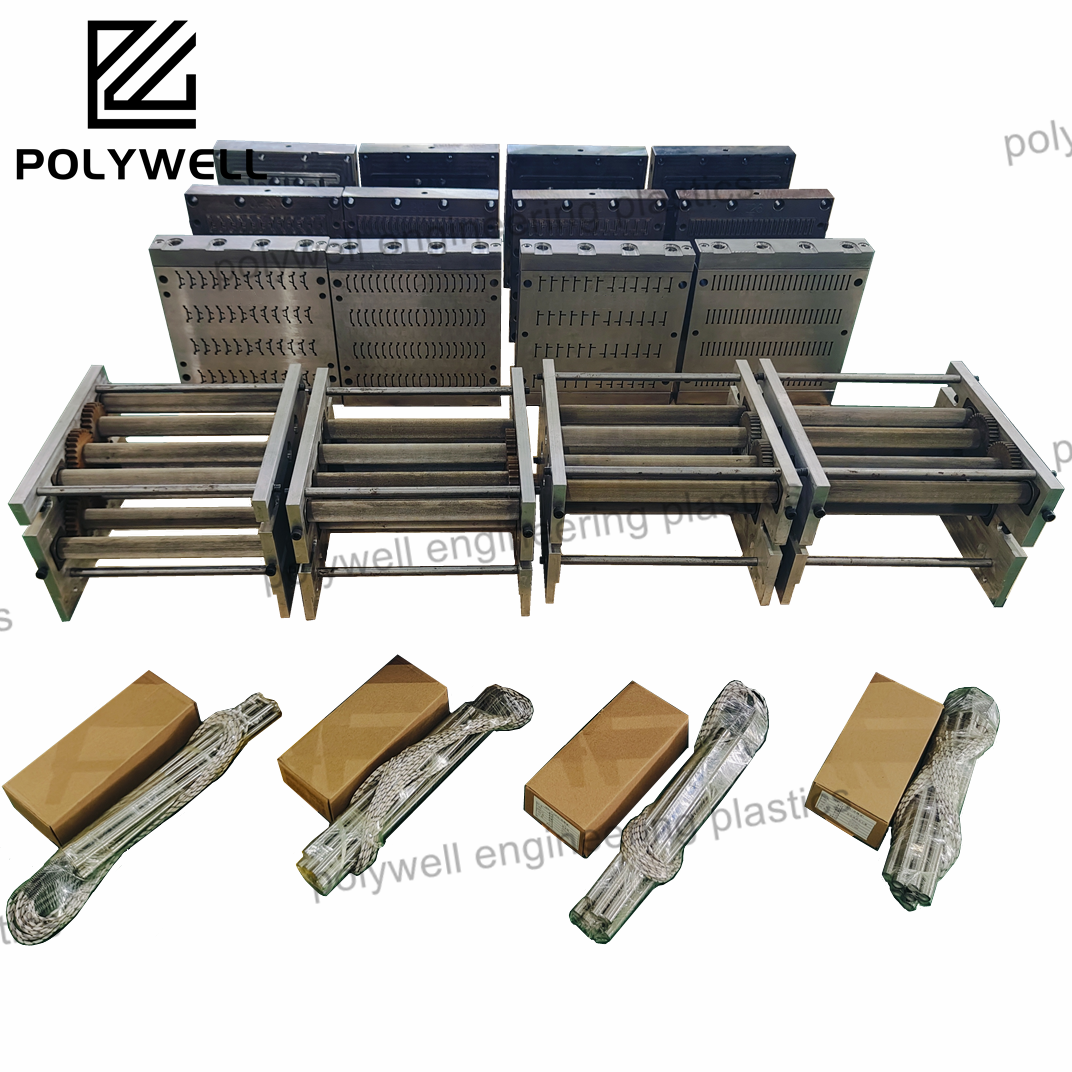

Oblik, veličina i izlaz poliamidnih traka određuju se plastičnim mrežama. Stoga je plastična mreža vrlo važan i neophodan dio linije za ekstruziju poliamidnih traka.

Proces obrade poliamidne topline trake

Čestice PA66GF25 se usuše i ulaze u čevu stroja kroz serpuh. Čestice su u vrtnom kontaktu s škrabljačom stroja, te se pomiču prema matrici tijekom rotacije škrabljača.

Kako je razmak između šrauba i cilindra malen, granule se zagrijavaju u taj razmak tijekom procesa pomjeranja naprijed. One se plastificiraju u toplo tekoću stanicu nilona uz pomoć visoke temperature električnog grejačkog prstena. Toplo tekoća stanica nilona se redirektira i oblikuje nakon što ulazi u matricu, a na kraju se izbacuje u obliku traka za termoizolaciju.

Što je mreža u proizvodnji?

U slučaju da je proizvod iznosilac od 100 kg ili više, u skladu s člankom 3. stavkom 1. U proizvodnji, šupljina ili matrica u kojoj se tekuća ili plastična tvar oblikuje u željeni gotov proizvod. Rastopljena tvar, kao što je PA 6.6, ulijeva se ili se prisilno stavlja u kalup i dopušta se da se stvrdi.

Tisak iz plastike je najčešće korištena metoda za proizvodnju plastinih proizvoda. Tiskačka forma je metoda u kojoj se toplo plastika, obično termoplastika, sija u metalnu formu sastavljenu od čelika ili aluminija. Nakon što se toplo materijal nalije u formu, mora se hladiti dok ne zatvrdi prije nego što se može izvući krajnji proizvod. Kao materijali za formiranje koriste se ABS, acetalska plastika, nilon 66, niskogustinski politetelen (LDPE), visokogustinski politetelen (HDPE), polikarbonat, polipropilen, polistiren i termoplastični elastomer. Tisak iz plastike koristi se u različitim industrijskim granama, uključujući građevinarstvo, prehrambeni i picijski, medicinski i farmaceutski sektor.

Naša tvrtka glavnost proizvede forme za nilonske proizvode 66.

Što je proces tiskačke forme?

Ekstruzijsko oblikovanje (također poznato kao plastifikacijsko ekstrudiranje) je proces kojim se hrpa topljene tvari u obliku izbaci da bi pod pritiskom preuzela drugi oblik drugog finalnog proizvoda.

Plijesnica odlučuje o obliku i veličini detalja konačnog proizvoda.

Kako se izrađuju forme?

Proces oblikovanja koristi tlak i toplinu da ispuni šupljinu oblika, čvrstog okvira koji se također zove matrica. Sirovi materijal, tipično fleksibilan, poput plastike drži se pod tlakom dok se ne zakrepne ili počne očvršćavati.

Za što se koristi ekstruzijsko oblikovanje?

Ekstruzija je proizvodni proces koji se koristi za izradu cijevi, šlača, pićnih slastika, zavjesnih vodiča, čavala i profila termičkog mosta. Granule se topaju u tekućinu koja se pritiska kroz štoperu, formirajući dugi 'cijevasti' oblik. Oblik štopere određuje oblik 'cijevastih' proizvoda.

Prednosti:

1. Naši inženjeri pratite proizvodnju oblika svakog tjedna kako bi se osiguralo da su svi po rasporedu.

2. Neprestano optimiziramo dizajn prolaza kako bismo štopericu učinili pogodnijom za rad i ekstruziju materijala.

3. Prema crtežima klijenta predložit ćemo profesionalna savjeta za izmjenu i optimizirati crteže prema zahtjevima klijenata.

4. Ako je sve u redu, izvršit ćemo konačnu provjeru obloka i proizvoda prije slanja.

5. Nakon što kupac primi oblok, ako se pojaviti bilo kakav problem prilikom uporabe, možemo doći na adresu i pružiti osobnu uputstva.

Ime |

Profili toplinske izolacije PA |

Plastični materijal |

PA66-gf25 |

Čelik za štampu i jezgra |

DIN 1.2379 |

Broj štampa |

Prilagođeno |

Tvrdost štampe i jezgre |

u slučaju da je to potrebno, za svaki proizvod koji je pod uvjetom da se upotrijebi: |

Prilozi za štampiljare |

HASCO Standard |

Sistemi za hlađenje |

HLAĐENJE VODOM |

Trkač |

Hladno |

Vrijeme isporuke |

Otprilike 20-28 radnih dana |

Pakiranje |

Krovna škarka |

Plaćanje |

T/T, Western Union, Money Gram |

Naša usluga dizajna i razvoja štampiljara:

Preciznost alata je ključna za kvalitet dijela. Proizvodnja alata je umjetnost. Zbog toga proizvodimo i testiramo naše alate prema najstrožim standardima kvalitete. Bilo da vam je potreban alat za prototipiranje ili visokoproizvodno višekavijsko proizvodnju, uraditi ćemo ga brzo i točno.

Pakiranje i isporuka

Obično stavljamo svaki kalup u šperploču kako bismo osigurali da je kalup siguran tijekom cijelog transportnog procesa.

Težina svakog kalupca je oko 60-200 kg. Ovisi od veličine plesni.

Obično trebamo 22-28 radnih dana za proizvodnju kalup. Nakon toga ćemo provjeriti da li su i kalup i poliamidne trake kvalificirane.

EN

EN