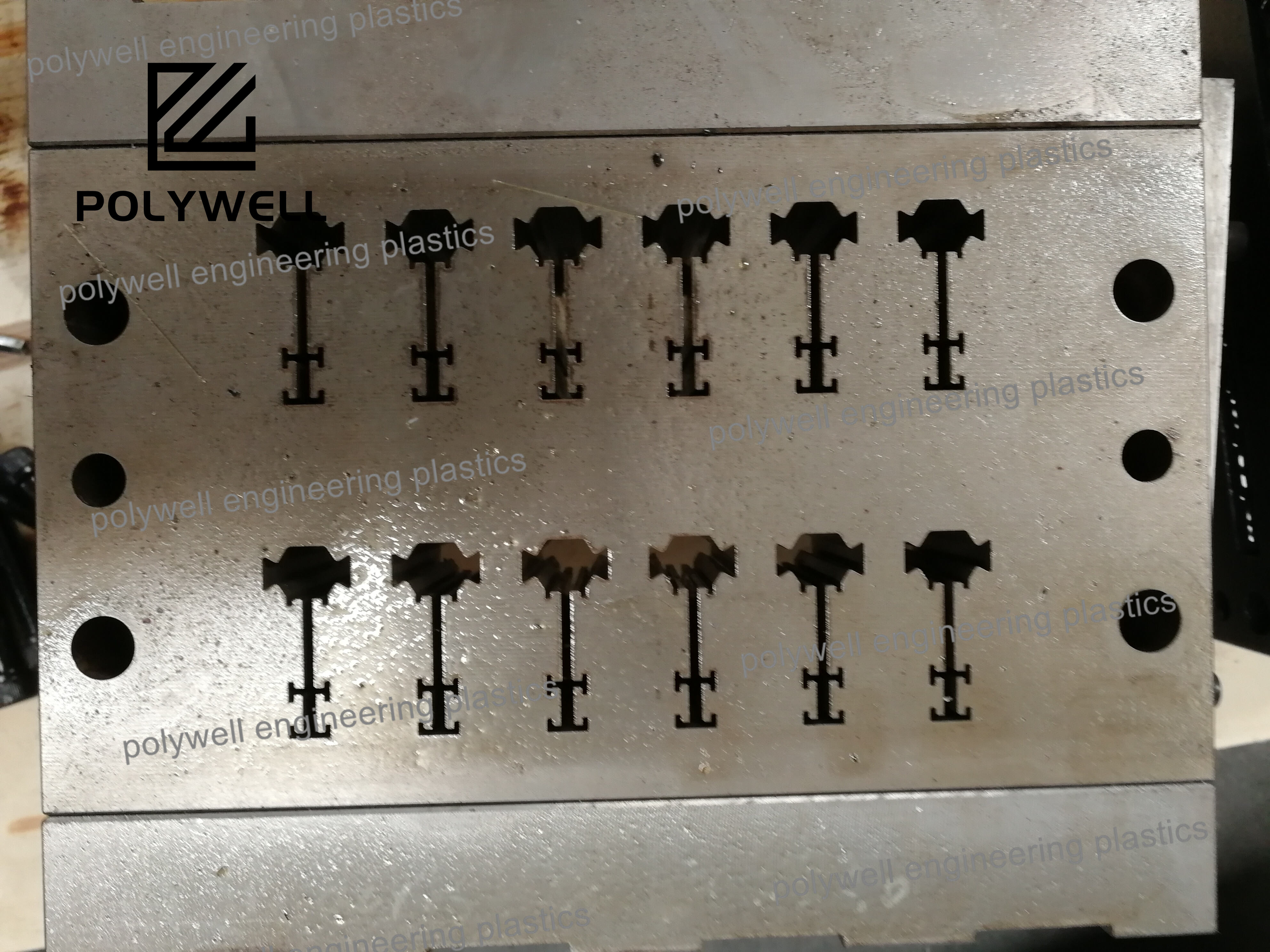

يُعد تصميم القوالب للحقن مجالاً هندسياً متخصصاً يركّز على إنشاء أنظمة أدوات لتحويل البلاستيك المنصهر إلى مكونات دقيقة وقابلة للتكرار. يتطلب هذا الإجراء فهماً عميقاً لسلوك البوليمر، والديناميكا الحرارية، ومبادئ الهندسة الميكانيكية المطبقة ضمن قيود التصنيع عالي الحجم. تبدأ الاعتبارات الأساسية للتصميم بتحديد نوع القالب الأمثل: قالب ذو صفيحتين للبساطة، أو ثلاث صفيحات لفصل الجريان التلقائي، أو قوالب متراصة لزيادة السعة. إن تحديد خط الفصل أمر بالغ الأهمية، حيث يؤثر على جماليات القطعة وأداء القالب معاً. يجب أن يراعي تصميم التجويف والنواة انكماش المادة، مع دمج عوامل مقياس مناسبة لتحقيق أبعاد القطعة النهائية. يشمل هندسة نظام التغذية تخطيط الجريان (متوازن طبيعياً أو متوازن هندسياً)، واختيار نوع البوابة (حافة، غواصة، مروحة، أو غشاء)، وتصميم السيل، حيث تؤثر القرارات بين أنظمة الجريان البارد والجريان الساخن تأثيراً كبيراً على كفاءة المادة وزمن الدورة. يستخدم تصميم نظام التبريد قنوات موضوعة بشكل استراتيجي لاستخراج الحرارة بشكل موحد، مما يمنع التشوه ويقلل من أزمنة الدورة. تضمن هندسة نظام الإخراج إزالة القطعة بشكل موثوق باستخدام دبابيس، أو أغلفة، أو شفرات، أو ألواح نازعة تموضع بحيث تُطبّق القوة دون إتلاف القطعة. تتطلب هندسة الأجزاء المعقدة آليات إضافية تشمل رافعات للإدخالات الجانبية، منزلقات للميزات الجانبية، وأجهزة فك اللولبات للمكونات ذات الخيوط. يمنع تصميم التهوية احتجاز الهواء الذي يؤدي إلى الاحتراق أو عدم اكتمال الملء، في حين تحافظ أنظمة المحاذاة على الدقة طوال دورة الحقن. يستخدم تصميم القالب الحديث برامج محاكاة متقدمة للتنبؤ بأنماط التعبئة، وكفاءة التبريد، والإجهادات الهيكلية، مما يمكن من التحسين قبل تصنيع الأداة المكلفة. يمثل تصميم القالب الناتج توازناً بين الأداء التقني، والكفاءة التصنيعية، ومتطلبات الصيانة، والاعتبارات الاقتصادية، ليقدم نظاماً تصنيعياً قوياً قادراً على إنتاج مكونات عالية الجودة بشكل ثابت.